Connaitre ses besoins frigorifiques et thermiques (calorifiques) permet de dimensionner votre installation pour en limiter sa consommation électrique. Les besoins calorifiques et frigorifiques d'une brasserie font référence à la quantité d'énergie thermique nécessaire pour chauffer ou refroidir les différents processus industriels.

Les besoins calorifiques se rapportent à la chaleur nécessaire pour faire fonctionner les machines industrielles ou bien chauffer les bâtiments. Les sources d'énergie utilisées pour répondre à ces besoins peuvent être variées : gaz naturel, fioul, électricité, biomasse, ... Les besoins frigorifiques, quant à eux, sont liés à la nécessité de refroidir les processus industriels, les matières premières ou les produits finis. Les systèmes de réfrigération utilisés pour répondre à ces besoins peuvent également être variés : compresseurs, échangeurs de chaleur, circuits frigorifiques, ...

La quantité d'énergie nécessaire pour répondre aux besoins calorifiques et frigorifiques dépendra de différents facteurs tels que la taille du site de production, les processus utilisés et les températures requises. Il est donc important d'effectuer une analyse détaillée de ces besoins pour choisir les sources d'énergie les plus adaptées et optimiser leur utilisation.

Brassage : besoins calorifiques au brassage

Ces besoins vont se situer en général après que l’empâtage ai été réalisé, c’est à dire qu’avec de l’eau chaude récupérée du refroidissement du moût obtenu lors d’un précédent brassin on a pratiqué le mélange de malt et d’eau. Mais nous envisagerons également le cas où on empâte à partir d’eau froide chauffée en chaudière a maische pour effectuer l’opération

Hypothèses :

- Brassage de 100 kg de malt a une température de stockage de 20°C ayant un rendement de 80% et une humidité de 4%

- 100kg de malt occupent 0,70 hl de maische, ce qui avec 3 Hl d’eau à l’empâtage donne un volume de maische de 3,70 hl

- Température de l’eau d’empâtage en cas de défaut d’eau chaude récupérée : 15°C

- Chaleur spécifique de la maische 1,3, chaleur spécifique du moût voisin de 1

- Chaudière pleine on obtient 6,4 hl de moût à environ 70°C ce qui avec un rendement sur malt de 80% et donne une densité de 12,5 % en volume

- Après ébullition on obtient une évaporation moyenne de 4%, ce qui correspond à une évaporation de 26 litres d’eau, on va obtenir 6,14 hl de moût à 13,0 % en volume (type bière Pilsen) soit 12,41% plat en poids (grammes dans 100 grammes)

Diagramme de brassage : méthode par infusion montée en température par utilisation de vapeur saturée dans les zones de chauffage de la chaudière d’empâtage. Il fait appel à des malts bien désagrégés ayant un indice Kolbach supérieur à 40 justifiant le court-circuitage de la station a 50°C ou relais d’albumine.

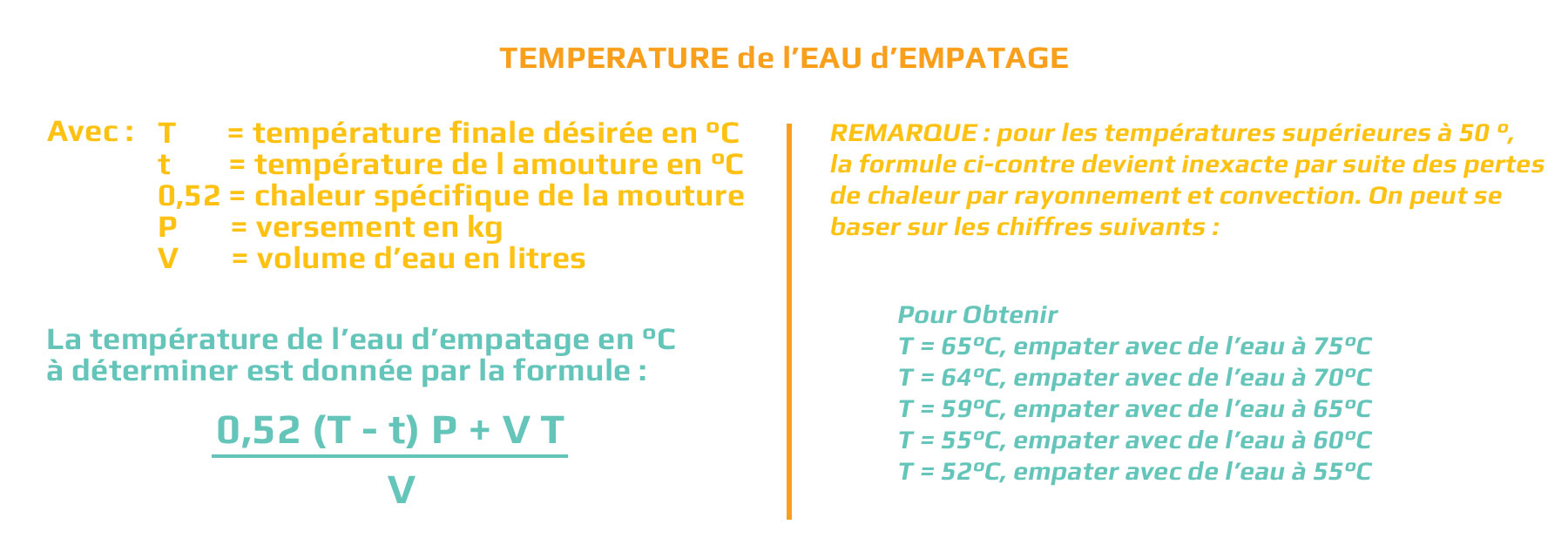

1- Calcul du volume et de la température de l’eau a l’empâtage

pour obtenir avec un malt a 20°C et une eau à 15°C, une température d’empâtage de 59°C formule donnée par Rouleau

0,52 (59 – 20)100 +300.59 : 300 = 65°C

La température de l’eau d’empâtage devra donc être de 65°C, il faudra donc chauffer l’eau de 15°C à 65°C. Soit une différence de 50°C ce qui donne une consommation énergétique

300 x 50 = 15 000 kcal

Ces 15 000 Kcal n’interviennent pas dans la détermination de la puissance du générateur de chauffage car ils pourront et seront toujours soit stockés sous forme d’eau chaude produite en temps masqué, soit directement chauffée en chaudière d’empâtage, sans impératif de temps.

Crédit : Rouileau

2 – Consommation énergétique totale pour atteindre 75°C à partir de 59°C de l’empâtage

1,3. 370 (75 – 59) = 7696 kcal

Soit empâtage compris une consommation calorifique en chaudière 15 000 + 7696 = 22696 kcal en 3 heures

Ce chiffre ne donne pas la consommation instantanée nécessaire lors du brassage en chaudière à trempe puisqu’il y aura des impératifs de montée en température de 2 °C par minute

3- Consommation spécifique pour les montées en température

- Montée de 59 à 63°C soit 4°C en 2 minutes soit 370 x 1,3 x 4 =1924 Kcal à fournir en 2 minutes. Soit 1924 x30 = 57720 kcal / heure

- Montée de 63 à 69°C soit 6 °C en 3 minutes soit 370 x 1.3 x 6 = 2886 Kcal à fournir en 3 minutes. Soit 2886 x 20 = 57720 kcal / heure

- Montée de 69 à 75°C soit 6°C en 3 minutes également soit également 57720 Kcal /h

Le générateur de vapeur devrait au moins avoir une puissance instantanée de 60 000 Kcal/h

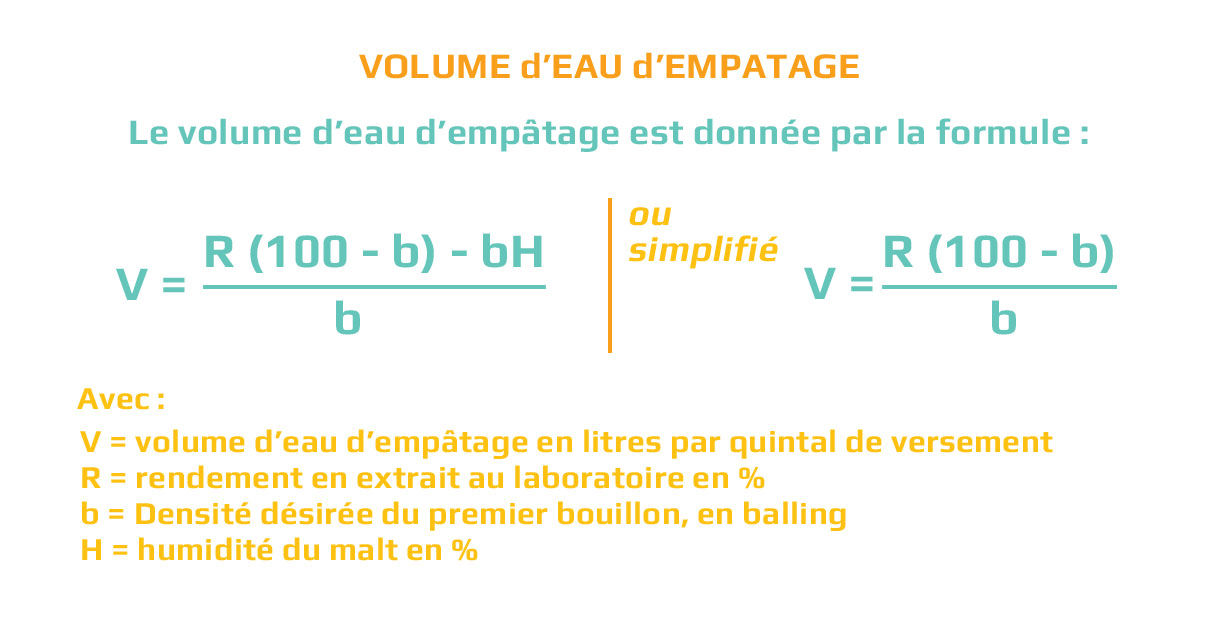

4 - calcul du % plat du 1° bouillon et du volume des lavages de la drèche

Crédit Rouileau

De cette formule de Rouleau on va pouvoir calculer que dans les conditions précédentes la densité en % plato du premier bouillon qui est de 21,10 % plato ce qui apportera en chaudière 22,41 g % cc en volume soit un volume correspondant à 1,8 hl de volume de premier bouillon. (3,00hl x22, 41 :66.4 = 18 hl Soit donc par déduction, un volume d’eau de lavage à 80°C de : 6.4-1,8 = 4,6 hl de lavages qu’il faut augmenter de l’eau restant dans la drèche soit 12,5% pour 100 Kg soit environ 12,5 litres le volume d’eau utilisé pour les lavages de la drèche sera alors de 472,5 litres

Ces 470,5 litres ont nécessité pour la production en temps masqué d’eau chaude à 80°C à partir d’une eau à 15°C

472,5 x 65 = 30712,5 Kcal

5 – Besoins calorifique lors de l’ébullition et de l’évaporation du moût

Le moût qui vient d’être filtré à une température de l’ordre de 70°C dans un premier temps il faudra monter la masse du mout dans la chaudière soit 640 litres de 70 à 100°C soit 640 x 30 =12900 Kcal en une heure environ, en fait moins puisque l’on peut commencer à chauffer dès que les surfaces de chauffe sont couvertes

Ensuite il faudra évaporer en 1 heures 4% du volume soit 25,6 litres avec de la vapeur

Saturée à 110°C et 1,5 bar sachant que 1 Kg évaporé nécessite 650 Kcal donc pour l’évaporation il faudra

650 x 25,6 = 16640 kcal en 1 heure

6 – Bilan thermique du brassage pendant le brassage qui va durer 10 heures environ jusqu’au pompage au Whirpool

On aura utilisé :

a) Empâtage chauffage de l’eau : 15000 Kcal

b) Montée de 59 à 75°C : 7696 Kcal

c) Eau chaude pour brassage : 30712,6 Kcal

d) Monté de 70 à 100°C en C E : 12904 Kcal

e) Evaporation 4% : 16640 Kcal

Soit un total : 82952 Kcal

Les postes ont et c doivent être réalisés à partir de récupération thermiques lors du refroidissement du moût cela implique que la brasserie possède une bâche a eau chaude efficacement calorifugée pour récupérer les eaux de lavage et les utiliser pour ces deux fonction

Pour répondre aux impératifs de montée en température le générateur devra satisfaire aux besoins situés 60000 Kcal par heure qui dans le cas de petites unités devra être multiplié par 1,5 ou 2 pour compenser les pertes diverses que l’on constate dans une installation. En Industrie le rendement vapeur en brasserie est de 60 %,

Il sera encore plus faible avec les petites unités utilisées chez les artisans pour brasser 100 Kg de malt il faudra disposer d’un générateur de120000 kcal soit un pouvoir de vaporisation à 1,5 bar et 110°c de

120 000 / 650 = 184 Kg d’eau par heure

Ramenée a 100 kg de malt mis en fabrication on est dans l’ordre de grandeur réalisé dans une brasserie possédant une salle à brasser de 8000 Kg de versement pour laquelle la production de vapeur n’est pas uniquement consacrée au brassage, mais qui également les stérilisation, la pasteurisation et même une malterie de 20 tonnes d’orge par jour. Pour laquelle un générateur de 3 tonnes de vapeur était installé.

Pour avoir le meilleur rendement de son générateur, il faut fonctionner avec un excès d’air autorisant une teneur en CO2 dans les fumées de 15%

Récupérer les condensats, en sortie des échangeurs

Récupérer la chaleur de vaporisation des purges de déconcentration de la chaudière,

Equiper la cheminée d’un clapet coupe tirage lorsque la chaudière s’arrête pour éviter les pertes par le tirage naturel Si possible préchauffer l’air de combustion par un moyen de récupération thermique quelconque ou prélever l’air en partie haute du local, toujours plus chaud

Pour une nouvelle installation de brassage de 100 à 200 kg de malt traité il serait judicieux d’utiliser une chaudière modulable électrique du type Platée a plaques empilables dont le débit de vapeur va dépendre du nombre de paques fonctionnant comme un tube à passage de courant et que l’on pourra mieux composer suivant les besoins de plus le principe à un COP (coefficient de performance) honorable.

Apport thermique au brassage par uniquement décoction

Si on envisage de travailler en infusion stricte, c'est-à-dire de pratiquer les montées en température avec de l’eau chaude a 100° C. En partant d’un empâtage déjà effectué avec 300 litres d’eau et une température finale de 59°C

Et x la quantité d’eau chaude a ajouté en deux fois pour atteindre 75° C nous aurons l’équation suivante

370 .1,3. 59 + 100 x = (370. 1,3 + x) 75

Ce qui donne x = 307 litres soit 30700 Kcal sous forme d’eau chaude

Le volume de la maische est doublé et la consommation thermique en chaudière a maische l’est également, mais cela se récupère en chaudières d’ébullition, ou il y aura moins de lavages

Cela n’est envisageable que si on empâte avec beaucoup moins d’eau, mais cela pose alors d’autres - problème (qualité, agitation)

Production et besoins frigorifiques en brasserie

Soit une brasserie qui produit une bière brassée à 12 ;41% plato soit 13,00 g d’extrait pour 100 cc, avec une atténuation réelle de 4,62 g pour 100 cc d’extrait réel. Cette atténuation réelle est mesurée sur la bière finie, dont on a éliminé l’alcool.

L’extrait fermentescible est donc de 8,38 g pour 100 cc de bière produite.

Les besoins en froids se situent théoriquement sans tenir compte des pertes diverses sur deux niveaux principaux :

1 – Froid nécessaire pour amener la bière de 27 ° C en sortie de la zone eau de refroidisseur à moût à la température finale qu’elle aura avant soutirage soit 2° C

Pour amener 100hl (soit 10000litres) de bière de 27 ° C à 2 °C, il faut : (27 – 2).10000 = 250000 frigories en 4 heures

(Par exemple : 2 h pour le refroidissement du moût de 25 à 11,5 qui serait la température d’entonnement et de fermentation et 2 h pour refroidissement final de 11,5 à 2°C qui serai la température de traversage et stockage avant soutirage) Soit 250000 /4 = 62500 frigories / heure soit pour 6,14 hl = 3837,5 frigorie par heure qui correspondent au brassage de 100 kg de malt

2 – Froid nécessaire pour vaincre la chaleur provoquée par la fermentation.

Il se déduit du bilan énergétique de l’équation de transformation du sucre en alcool.

C6H12O6 ------à 2C2H5OH + 2 CO2 + 22 Kcal

Du bilan massique de cette équation, on déduit que la fermentation de 180 g de sucre produit 22 Kcal. Soit1 gramme de sucre produit 0,1222 kcal et 8,38 g 1,024 kcal pour 100 cc soit pour 100 HL = 100000 fois 100 cc :102400kcal soit encore 1024 Kcal / hl soit encore pour les 6,14 hl du brassage envisagé précédemment

1024 x 6.14 = 6287 kcal à vaincre en 5 jours soit 1257 kcal/jour et 52 kcal/h

Soit 52 frigories par heure

Ce sera la puissance utiliser par heure pour un brassin de 6,14 hl, mais il peut y avoir avec un brassin par jour jusqu'à 7 brassins en cours de fermentation et donc la consommation horaire de froid devient de l’ordre de 360,4 frigories/heure

On voit qu’avec la puissance installée de 3857,5 Frigories par heure on peut facilement assurer l’ensemble des besoins d’autant plus que le refroidissement final en fin de fermentation pourra être fait très lentement

A ce besoin théorique va s’ajouter éventuellement 30 000 frigorie par 100 hl pour un chilling de 2 à –1° C en filtration soit 184,2 Frigorie pour nos 6,14 hl

En fait, les seules consommations simultanées de frigories se situent lors de l’entonnement et refroidissement du moût et en fermentation, il faudra tenir compte des valeurs 3837,5 + 360,4 frigories pour évaluer l’installation soit 4197,9 frigories /heure

On admet un rendement froid de l’usine de 50% qui tienne compte des déperditions et surtout de l’exploitation des compresseurs frigorifiques en dehors des conditions nominales de fonctionnement et sachant que l’on perd avec de l’ammoniaque 3% de rendement par degré C en moins à l’évaporateur et ou en plus au condenseur, Il restera 10 jours de fonctionnement pour créer des tampons frigorifiques, mais ce cas évoqué reste quand même limite théorique.

Un compresseur de 6000 à 6500 frigories heure devrait pouvoir assurer cette production.

Une brasserie industrielle produisant des brassins de 400 hl avait une puissance frigorifique installée de 400 000 Frigories par heure.

Transport du froid : L’utilisation de saumure appelle à une certaine prudence car ces saumures sont faites avec du chlorure de calcium ou, mais c’est très rare avec du chlorure de sodium.

Ces produits sont corrosifs surtout en présence d’air, demandent un traitement aux chromates et ou au silicate pour les stabiliser mais, surtout avec des chromates, le risque d’interpénétration produit-saumure est dangereux

Pierre Millet

Dossier Energie :

Partie 1 : Comment maîtriser la consommation d'énergie dans les microbrasseries

Partie 2 : Économie d'énergie : les moyens à mettre en œuvre en Brasserie