- Détails

- Catégorie : Conseils et techniques

Replay du webinaire du 30 janvier animé par Johan Peltier, responsable technico-commercial chez Lallemand Brewing :

- Les méthodes de fabrication pour de la bière sans alcool (et bas en alcool)

- Approche fermentaire des levures

- Comparaison de résultats en laboratoire

- Présentation des essais réalisés par les brasseurs

Pour plus d'informations :

Découvrez Lalbrew Lona, la levure pour bière sans alcool

- Détails

- Catégorie : Conseils et techniques

La bière de blé est l'un des styles de bière les plus anciens, datant de plusieurs milliers d'années. Le malt de blé et les flocons de blé non maltés confèrent à ces styles des caractéristiques uniques comme un corps charnu, une sensation crémeuse en bouche, une meilleure stabilité de la mousse et un trouble persistant. Il existe de nombreuses variétés de bière de blé dont la couleur varie du blanc au noir et la teneur en alcool de 3 à 10 %. Dans cette diversité, la plupart des styles de bière de blé sont unis par les arômes conférés par des souches de levure spécifiques, notamment la banane (acétate d'isoamyle) et le clou de girofle (4-vinyl-guaiacol, ou 4VG).

Les trois grandes catégories de bières de blé : allemande, belge et américaine.

Les Bières de Blé Allemandes

La Weissbier, également connue sous le nom de Hefeweizen (hefe pour "levure" et weizen pour "blé") est le style de bière de blé allemand le plus populaire. La Weizen/Weissbier est une bière de blé rafraîchissante à forte carbonatation, à l'aspect naturellement trouble, corsée en bouche, peu houblonnée, avec un caractère de banane et de clou de girofle proéminent et distinctif apportés par la levure. Les brasseurs utilisent de 50 à 70 % de blé malté pour obtenir une couleur très claire (4-12 EBC).

La Dunkelweizen (dunkel pour "sombre" et weizen pour "blé") est un style de bière de blé plus sombre fabriqué à l'aide de malts touraillé plus foncés. Le caractère de la banane et du clou de girofle est proéminent, mais bien équilibré par les malts plus foncés et le caractère du blé. Le taux de houblon est faible.

La Weizenbock a également une couleur plus foncée, mais avec une teneur en alcool plus élevée, jusqu'à 9 % ABV. Le caractère typique de banane et de clou de girofle de la levure est moins prononcé car il est éclipsé par l'alcool et le caractère plus fort du malt. Le taux de houblon est faible.

Les Bières de Blé Belges

La Witbier (wit pour "blanche" et bier pour "bière") est une bière non filtrée qui est naturellement trouble en raison du niveau élevé de blé, et parfois d'avoine, utilisé dans le moût. Les witbiers belges sont fabriquées avec 30 à 50 % de blé non malté et jusqu'à 5 à 10 % d'avoine crue.

De nombreuses witbiers ont un caractère complexe d'herbes, d'épices ou de poivre dû à l'ajout de coriandre, d'écorces d'orange douce ou amère, ou d'autres épices. Le caractère de banane et de clou de girofle de la levure est plus discret et équilibré par l'ajout d'épices et le caractère du blé. Le taux de houblonnage est faible.

Les Bières de Blé Américaines

L'American Wheat Beer ressemble à la Weizen/Weissbier et à la Witbier, mais avec des taux de houblon plus élevés et un profil de levure neutre sans caractère de banane, de clou de girofle ou d'épices. Ce style utilise généralement 30 à 50 % de malt de blé. Les levures américaines neutres de type ale ou lager sont courantes, mais des souches produisant un ester modéré peuvent également être utilisées, à condition que les arômes de banane et de clou de girofle soient absents.

Blé cru & blé malté

Le blé est, bien entendu, un ingrédient essentiel pour le brassage des bières de blé. En plus d'apporter une saveur et un arôme céréaliers, les niveaux de protéines plus élevés du blé par rapport au malt d'orge contribuent à une sensation crémeuse en bouche et à une meilleure stabilité de la mousse. Le blé contribue au trouble intense et stable qui est une caractéristique importante des bières de blé. Les protéines du gluten de blé sont actives dans le trouble et interagissent avec les polyphénols actifs formant des complexes protéine-polyphénol, des particules de trouble (Wang, 2021).

Le malt de blé a des niveaux plus élevés d'acide férulique, qui est le précurseur du 4-VG. En général, les bières brassées avec du blé ou du malt de blé semblent générer des niveaux plus élevés de 4-VG que les bières brassées avec du malt d'orge à 100 %. Des études ont montré qu'une proportion de 30 % de blé cru ou malté est optimale pour obtenir des niveaux plus élevés de 4-VG dans une bière de blé (Coghe et al, 2004). Le malt de blé contient les enzymes typiques du malt et peut être utilisé à des taux élevés, jusqu'à 70 %. Le malt de blé est dépourvu de l'enveloppe présente sur le malt d'orge, ce qui peut entraîner des filtrations plus lents lorsqu'il est utilisé à des taux élevés (améliorés par l'ajout d'écorces de riz).

Le blé non malté (cru) n'a pas de pouvoir diastatique en soi et donne une saveur de grain plus intense (saveur de pain). Il est utilisé dans de nombreux styles belges traditionnels pour ajouter de la saveur et du trouble, et améliorer la formation de la tête. Comme le blé cru peut libérer beaucoup de bêta-glucane, ce qui peut causer des problèmes de filtration durant le brassage, il est préférable de limiter son utilisation à moins de 15 % (Hieronymus, 2010).

Les flocons de blé sont d'une couleur plus claire que le malt de blé. Il a été traité pour décomposer partiellement l'amidon et améliorer les rendements d'extraction. En raison de sa forme en flocons, il n'est pas nécessaire de le moudre. Les flocons de blé peuvent être utilisés en quantités modérées, jusqu'à 20 %.

Le blé a un pH plus élevé que l'orge, il peut donc être nécessaire d'envisager un contrôle du pH pour les styles de bière de blé avec des taux d'ajout élevés. Le malt acidulé (également appelé malt acide ou malt aigre) peut être utilisé pour réduire le pH de la trempe à un niveau optimal. En règle générale, l'utilisation de 1 % de malt acidulé dans la mouture permet d'abaisser le pH de la bière finie d'environ 0,1. Le malt acidulé ajoutera plus d'ampleur à la saveur de la bière finie et peut augmenter la perception des notes d'agrumes (Oliver, 2011).

Méthodes d'empâtage pour les bières de blé

Si l'on utilise du malt d'orge riche en enzymes et que la composition de la mouture contient moins de 50 % de malt de blé, il est possible de procéder à un empâtage par infusion unique. Le malt d'orge doit être très bien modifié et le degré de solubilité des protéines dans le malt de blé doit être supérieur à 40 %. Les écorces de riz peuvent également être utilisées pour améliorer la filtration lorsque des niveaux élevés de blé sont utilisés.

Si le malt utilisé n'est pas de bonne qualité, il est recommandé de procéder à un empatage multi palier pour :

1 - Augmenter le niveau d'azote aminé libre (F.A.N.) disponible pour la levure.

2 - Décomposer les protéines les plus grosses afin d'augmenter l'efficacité de la trempe et d'améliorer la filtration.

3 - Améliorer la saveur et la longueur en bouche.

L'acide férulique est le plus souvent présent sous une forme liée (estérifiée) dans la paroi cellulaire du grain et sera libéré par les enzymes feruloyl estérase au cours de l'empâtage. Ces enzymes sont particulièrement actives à 45°C et à un pH de 5,8. Un repos d'empâtage à 45°C peut augmenter les niveaux d'acide férulique dans le moût, et potentiellement augmenter la concentration en 4-VG dans la bière (Coghe et al, 2004).

Le processus d'empâtage affecte également la composition en sucre du moût, qui à son tour affecte la teneur en esters. Les niveaux d'acétate d'isoamyle peuvent être augmentés par un empâtage à des températures plus basses pour augmenter la proportion de glucose, ou par l'ajout direct de glucose (Yang et al, 2014). Des procédures d'empâtage plus complexes peuvent être utilisées pour optimiser davantage les ratios glucose/maltose et augmenter les niveaux d'acétate d'isoamyle (Eder, 2009).

Le pH peut être abaissé en utilisant des malts acides ou en ajoutant de l'acide lactique de qualité alimentaire au moût. Les bières de blé allemandes traditionnelles étaient historiquement brassées en utilisant une méthode de trempe acide où les bactéries d'acide lactique naturellement présentes sur le malt étaient autorisées à acidifier la trempe avant la clarification et l'ébullition dans la cuve d'ébullition.

Sélection de la souche de levure

Les souches traditionnelles de levure de bière de blé allemande et belge produisent des esters et des composés phénoliques qui sont essentiels au profil aromatique. Il est important de sélectionner une souche de levure de haute qualité adaptée à chaque style de bière de blé.

Les esters sont formés au niveau intracellulaire par une réaction de condensation catalysée par une enzyme entre un acyl-coenzyme A actif (acyl-CoA) et un alcool. Le type d'ester formé dépend du type d'alcool (Nordström, 1963 & 1964). Le principal ester volatil présent dans toutes les bières est l'acétate d'éthyle (fruité ou solvant à forte concentration), qui se forme par condensation de l'éthanol avec l'acétyl-CoA (Verstrepen et al, 2004). D'autres esters sont formés par la condensation des alcools de fusel. L'ester le plus remarquable dans les styles de bière de blé est l'acétate d'isoamyle (arôme de banane), qui se forme par condensation de l'alcool isoamylique. Les souches de bière de blé sont connues pour produire des niveaux plus élevés d'alcools de fusel, qui conduisent ensuite à des niveaux plus élevés d'esters en raison de l'expression d'enzymes alcool acétyl transférase (figure 1A).

Le composé phénolique le plus remarquable dans les styles de bière de blé est le 4-vinyl-guaiacol (4-VG), qui est formé par la décarboxylation de l'acide férulique par décomposition thermique pendant l'ébullition du moût et par les enzymes décarboxylases de l'acide férulique (FDC) pendant la fermentation (figure 1B). Les souches de levure qui produisent de la FDC sont appelées POF+ (phenolic off-flavor positive), un terme utilisé car le 4-VG est considéré comme un faux-gout dans la production commerciale de lager.

Pour les bières de blé américaines à fort caractère houblonné, il peut être souhaitable de choisir une souche de levure qui exprime des enzymes de biotransformation telles que la β-glucosidase et la β-lyase afin d'améliorer les profils aromatiques des terpènes et des thiols dans la bière.

Certaines levures de bière de blé commerciales sont connues pour être diastatiques (STA+) et sont capables de métaboliser les dextrines, ce qui donne des bières très sèches avec peu de corps et une perception plus élevée de l'acidité. Pour des bières de blé plus rondes et crémeuses, choisissez une souche de levure non diastatique (STA-).

Contrôle de la fermentation pour une saveur optimale

Les composés aromatiques les plus importants pour les styles de bière de blé, l'acétate d'isoamyle et le 4-VG, peuvent être influencés par le contrôle des conditions de fermentation. Le taux d'ensemencement et la température de fermentation sont deux variables facilement contrôlables par le brasseur pour moduler le caractère de banane et de clou de girofle de la bière. Nous avons effectué des fermentations dans la R&D Lallemand en utilisant une sélection de souches de bière de blé LalBrew® pour déterminer comment ces composés aromatiques sont influencés par le taux d'ensemencement et la température.

Ester et alcools de fusel

La production d'alcool de fusel est associée à une plus grande croissance de la levure, qui est favorisée par l'utilisation de taux de levurage plus faibles et d'une température de fermentation plus élevée (Figure 4). Les alcools de fusel sont des précurseurs de la formation d'esters, de sorte qu'une production plus importante d'alcool de fusel est associée à des niveaux plus élevés d'esters. Étant donné que les alcools de fusel sont réduits lors de la formation d'esters, la quantité totale d'alcools de fusel restant dans la bière fermentée dépend du métabolisme des souches de levure spécifiques. Les niveaux d'alcool fusel les plus élevés ont été observés en combinant des taux d'ensemencement plus élevés avec des températures plus élevées, avec quelques exceptions en fonction de la souche de levure.

Des taux d'esters totaux plus élevés sont fortement associés à des taux d'ensemencement plus faibles. Des températures de fermentation plus élevées tendent également à augmenter les esters totaux, mais dans une moindre mesure que la réduction du taux de levure. Des taux de levurage plus faibles ont conduit à des niveaux d'acétate d'isoamyle beaucoup plus élevés pour LalBrew Munich Classic™ et LalBrew Abbaye™, à des niveaux modérément plus élevés pour LalBrew Wit™, mais à aucun changement significatif pour LalBrew Farmhouse™.

Les niveaux d'esters peuvent également être influencés par la nutrition du moût. Des niveaux de glucose plus élevés (dus à une température d'empâtage basse ou à des ajouts de sucres), un moût à forte gravité et des niveaux de zinc plus élevés augmenteront la croissance des levures, ce qui entraînera une plus grande quantité d'alcools de fusion et donc d'esters (Hiralal et al., 2014). Une aération insuffisante du moût ou une fermentation sous pression auront tendance à réduire la croissance des levures et à diminuer les esters totaux. La quantité et le type d'esters spécifiques produits seront fortement influencés par la souche de levure spécifique utilisée.

Phénoles

Les niveaux de 4-VG sont fortement corrélés avec des taux de levurage plus faibles et des températures de fermentation plus élevées. Dans la plupart des cas, les niveaux de 4-VG augmentent d'environ 1,5 à 2 fois lorsqu'on fermente à 25°C par rapport à 20°C, ou lorsqu'on ensemence à 0,5g/hL par rapport à 1,0g/hL. Une exception notable est la LalBrew Farmhouse™, où les niveaux de 4-VG sont presque nuls lorsque la bière est ensemencée à 0,5g/hL et fermentée à 20°C, mais atteignent des niveaux très élevés à 25°C (Figure 4).

Contrôle du trouble

L'aspect trouble de la bière de blé est lié à de nombreux facteurs, tels que la mouture (protéines, amidon), la levure et les polyphénols en suspension dans la bière. L'utilisation de plus de 20 % de blé permet normalement d'obtenir un trouble intense et stable. Le blé cru peut contribuer à l'apparition d'un trouble dû à l'amidon dans la bière. L'utilisation de malt d'orge hautement modifié augmentera la stabilité du trouble en raison d'une activité protéolytique plus élevée, qui conduit à des particules de protéines plus petites qui restent en suspension (Depraetere et al, 2012). Bien que des souches à faible floculation soient généralement utilisées pour le brassage des bières de blé, des études ont montrées que la stabilité du trouble est liée à la composition de la mouture et non à la floculation de la levure.

Contrôle sensoriel des bières de blé

Consulter les fiches des levures Lallemand pour bières de blé

- Détails

- Catégorie : Conseils et techniques

Dans le contexte actuel de recherche de bières plus aromatiques et de réchauffement climatique, la présente étude visait à investiguer la diversité génétique, chimique et aromatique des houblons sauvages de la région Hauts-de-France. Pour ce faire, 50 accessions sauvages ont été collectées par 2 chercheurs de l’Université de Lille en 2019 sur différents sites de la région, présentant des caractéristiques écologiques et/ou historiques intéressantes (Figure 1). La caractérisation génétique et chimique des accessions sauvages collectées in-situ a déjà été restituée dans une précédente publication[1].

Figure 1. Carte de prélèvements des houblons sauvages (Paguet et al., 2023).

Ces travaux-ci concernent les caractérisations chimique et aromatique de ces mêmes accessions sauvages replantées au sein de notre houblonnière expérimentale installée au lycée de Douai-Wagnonville (59), en conditions dites ex-situ.

Caractérisation chimique

Au total, 39 génotypes ont produit suffisamment de cônes pour permettre leur caractérisation chimique, en utilisant la HS-SPME/GC-MS pour les composés volatils, l'UHPLC-UV pour la quantification des composés phénoliques, et l'UHPLC-IMS-HRMS pour la métabolomique non ciblée, et ont pu être comparés à 10 variétés commerciales et 3 variétés anciennes.

Analyse des composés volatils par HS-SPME GC-MS

La HS-SPME (Head-Space Solid Phase Microextraction) couplée à la GC-MS (Gas Chromatography - Mass Spectrometry) est une technique qui permet l’analyse rapide des composés volatils, sans préparation de l’échantillon.

Figure 2. Principe de fonctionnement de la HS-SPME GC-MS pour l’analyse des composés volatils.

L'identification putative des composés volatils par HS-SPME GC-MS a révélé la présence de 65 composés différents parmi les houblons étudiés dans le cadre de l'étude. Trente-deux composés ont été détectés en fixant un seuil à 1%. La majorité de ces composés sont des monoterpènes ou des sesquiterpènes, en particulier, le β-caryophyllène, le β-myrcène et l'α-humulène. Ils sont connus comme les principaux composés volatils du houblon et ont été détectés dans l’ensemble des accessions caractérisées. Le dendrogramme associé à la classification ascendante hiérarchique (CAH) (Figure 3) distingue 4 classes différentes d'accessions en fonction de leur teneur en composés volatils.

Figure 3. Dendrogramme associé à la CAH sur les résultats de l’analyse des composés volatils par HS-SPME GC-MS, basé sur les 32 composés détectés à au moins 1% dans une accession (méthode de Ward, n=4). STP = Strisselspalt.

Le groupe bleu est principalement composé de cultivars commerciaux et anciens, ainsi que des accessions sauvages I3 et G2. Ces accessions se caractérisent par des teneurs élevées en composés volatils du houblon (α-humulène, β-myrcène, et β-caryophyllène. En revanche, les accessions commerciales Cascade, Fuggle et Strisselspalt, connues pour leur potentiel aromatique, se répartissent dans différents groupes contenant d'autres accessions commerciales connues pour leur potentiel amer. Les groupes vert et violet, représentés par différentes accessions, à la fois sauvages, anciennes et commerciales, ainsi que le groupe rouge, uniquement composé de quelques accessions sauvages, ont montré une teneur plus faible en terpènes non oxygénés majoritaires (α-humulène, β-myrcène et β-caryophyllène), mais présentent en revanche des teneurs plus élevées en composés volatils mineurs qui n'ont parfois pas été pris en compte dans la réalisation de cette classification (car inférieurs au seuil de 1%), comme le γ-muurolène (pour B4 et H4 en violet) ou l'α-cédrol (pour I8 en vert), connus pour leurs arômes boisés. La présence de certains sesquiterpènes particuliers dans quelques accessions sauvages ou commerciales a également été relevée, comme l'α-bergamotène (dans les accessions Cascade, Fuggle, H2, H3 et I8) ou le β-farnésène, l'α- et le β-sélinène, le β- et le γ-élémène surtout présents dans les accessions sauvages.

Quantification des composés phénoliques majoritaires par UHPLC-UV-MS

La quantification des composés prénylés majoritaires du houblon (xanthohumol, co-, n-, et ad- humulone, co-, n-, et ad-lupulone) a été réalisée sur des extraits bruts hydro-éthanoliques de cônes de houblon. Dans la globalité, les variétés commerciales ont montré des teneurs plus élevées en n-humulone, ad-humulone et xanthohumol, ce qui va dans le sens de leur potentiel amérisant ; contrairement aux accessions sauvages qui ont produit plus d’acides β. Néanmoins, quelques exceptions ont été notées pour le génotype sauvage I3 (déjà identifié pour sa composition en composés volatils proche de certaines accessions commerciales), I1, G2, B3, D3 et J3 qui ont montré des teneurs en humulone statistiquement comparables à celles des cultivars commerciaux ou anciens (de 1,274 % à 0,621 % de matière sèche). En revanche, la plupart des accessions sauvages présentent des teneurs en co-humulone et en β-acides non négligeables, ce qui aura un impact original sur l'amertume après brassage.

Analyses de métabolomique

Ces analyses étudient l’ensemble des molécules présentes dans les extraits hydro-éthanoliques. Elles révèlent une grande diversité chimique parmi les accessions sauvages étudiées et confirment la teneur importante des accessions commerciales en acides α. Ceci renforce l'opposition entre la composition chimique des accessions commerciales et celle des accessions sauvages, plutôt riches en acides β, bien que certaines accessions sauvages (I3 et G2 notamment) aient des compositions en composés volatils et en acides α proches de celle des variétés commerciales.

Caractérisation aromatique

Les 17 accessions sauvages les plus productives, ainsi que 2 variétés anciennes (Groene Bel et Record) et 7 variétés commerciales (Nugget, Strisselspalt, Cascade, Magnum, Brewers Gold, Target and Northern Brewers) ont été retenues pour des tests en brasserie. La seule variation de ces bières concerne le houblonnage aromatique réalisé avec les houblons étudiés afin de déterminer leur profil sensoriel. 27 bières (dont un témoin négatif) ont ainsi été brassées puis analysées par SBSE-GC-MS pour l’analyse de leur composés volatils et sur différents paramètres physico-chimiques (EBU, IBU, acidité totale, densité du moût et sucres résiduels), puis évaluées par un panel expert de 21 sujets entraînés sur 17 descripteurs de la bière (intensité de l'odeur, odeur de houblon, odeur de malt, odeur de fruit, intensité du goût, acide, amer, floral, houblon, agrumes, malt, sucré, épicé, fruits rouges, fruits jaunes, astringent et persistance de l'amertume). Les neuf descripteurs les plus significatifs ont été retenus pour la caractérisation des bières (odeur de houblon, odeur fruitée, intensité du goût, malt, houblon, agrumes, fruits jaunes, amer et persistance amère).

Figure 4. Résultats de l’analyse sensorielle. A : Loading plot des 27 bières sur les dimensions 1 et 2 sur les données de la caractérisation sensorielle. Les individus ont été colorés en fonction de leur composition en composés volatils. L'observation "no-arom" correspond à une bière brassée sans houblon aromatique ; B : Loading plot des descripteurs sensoriels utilisés pour l'analyse sensorielle.

"SHoppy" : odeur de houblon ; "Hoppy" : houblon ; "Sfruity" : odeur fruitée ; "YFruits" : fruits jaunes ; "Itaste" : intensité du goût ; "Citrus" : agrumes ; "Malt" : malt ; "Bitter" : amer ; "BitterPers" : persistance amère ; C : Dendrogramme obtenu par classification ascendante hiérarchique (méthode de Ward, n=2).

Ces analyses ont confirmé le goût amer des bières brassées avec des houblons commerciaux dits amérisants (tels que Northern Brewers, Magnum, Brewers Gold ou Target) avec des teneurs élevées en acide α. Par ailleurs, le dendrogramme issu de la CAH (Figure 4C) oppose clairement le groupe composé de bières brassées avec des variétés commerciales d'un côté (en bleu) et un autre groupe composé de bières brassées avec des accessions sauvages de l'autre côté (en rouge). La séparation nette déjà observée pour l'analyse chimique des 52 échantillons se confirme donc après le brassage.

Néanmoins, les accessions I3 et G2 dont la composition chimique était assez proche des variétés commerciales sont cette fois-ci dans le cluster des accessions sauvages (en rouge) ; alors que 5 autres accessions sauvages (B3, H1, H2, I9, K5) appartiennent au même cluster que les variétés commerciales et anciennes (Figure 4C). Bien que chimiquement éloignées des accessions commerciales en métabolomique non ciblée, ces 5 accessions sauvages sont toutefois composées de certains composés volatils particuliers (pour les accessions H1, H2, K5 et I9), ou en certains composés phénoliques (accessions B3). En outre, la proximité de l’accession sauvage H2 avec la variété aromatique Cascade, et I9 avec K5, avait déjà été observée lors de l'analyse des composés volatils. L’accession H2 est notamment composée de α-bergamotène, tandis que l’accession K5 est composée de γ-élémène, et l'accession I9 comporte du β-élémène, γ-élémène, α-sélinène, β-sélinène et alloaromadendrène. Cette composition était finalement assez proche de celle de la variété Strisselspalt par exemple, également composée d’alloaromadendrène, α-sélinène, β-sélinène et γ-élémène, ce qui pourrait expliquer la perception fruitée, houblonnée et agrume de ces houblons selon les panélistes.

Comparaison statistique

Les différents jeux de données de chimie (composés volatils : 65 variables, et métabolomique non ciblée : 160 variables) ont été comparés par analyse orthogonale OPLS-DA (Orthogonal Partial Least Square - Discriminant Analysis) afin d'identifier les marqueurs chimiques susceptibles d'influencer le potentiel aromatique du houblon des deux classes précédemment identifiées à l’issue des tests d’analyse sensorielle sur les 26 bières caractérisées (groupe bleu : n = 13, et groupe rouge : n = 13).

Figure 5. Analyse multivariée entre la chimie des cônes de houblon et les caractéristiques sensorielles après brassage. L'association entre la caractérisation chimique par HS-SPME GC-MS (68 variables) et l'UHPLC-ESI-Qtof (160 variables) a été évaluée par OPLS-DA en utilisant les clusters de la CAH à l’issue de l'analyse sensorielle. A : loading plot des caractéristiques aromatiques des bières selon le panel ; B : loading plot des composés volatils du houblon analysés par HS-SPME GC-MS ; C : loading plot des données de la métabolomique non ciblée par UHPLC-HRMS-ESI-Qtof.

1 = Desméthylxanthohumol, 2 = Xanthohumol, 3 = Isoxanthohumol, 4 = Inconnu, 5 = Cohumulone, 6 = 4-Désoxycohumulone ou adhulupone, 7 = Humulone, 8 = Humulinone, 9 = Adhumulone, 10 = Désoxyhumulone, 11 = Préhumulone, 12 = Postlupulone, 13 = Colupulone, 14 = Lupulone, 15 = Adlupulone, 16 = Prelupulone.

Les bières brassées avec des variétés commerciales sont globalement influencées par leurs teneurs en composés volatils du houblon majoritaires (comme l'α-humulène, le β-myrcène, le β-caryophyllène, le linalol ou le β-pinène), alors que les bières brassées avec des accessions sauvages se distinguent davantage par la composition de leurs cônes en α- et β-sélinène, alloaromadendrène, β- et γ-élémène ou α-bergamotène. Ce modèle révèle également que l'amertume des bières est due à la présence de dérivés d'acylphloroglucinols, ce qui va dans le sens d’un potentiel amérisant des variétés commerciales. Les houblons sauvages, qui ne se répartissent pas selon cette variable, seraient donc davantage intéressant pour leur diversité aromatique.

Conclusion

Certains composés volatils originaux tels que l'α- et le β-sélinène, l'alloaromadendrène ou le β- et le γ-élémène semblent typiques du houblon sauvage. Notamment, Patzak et al.[2] ont rapporté que le sélinène était particulièrement présent dans le houblon sauvage en comparaison au houblon nord-américain. Ces travaux soulignent donc la forte opposition chimique entre les variétés commerciales et anciennes par rapport aux accessions sauvages au regard de leur composition phytochimique (composés volatils et composés phénoliques), ce qui se répercute sur leur potentiel aromatique après brassage. Certaine saccessions sauvages, comme I3 et G2, ont montré une composition chimique assez proche des variétés commerciales. Cependant, d'autres accessions sauvages, telles que H2, K5 et I9, ont montré un potentiel aromatique plus prononcé lors de l'analyse sensorielle et proche de la variété commerciale Cascade ou de l'ancienne variété Groene Bel. L'analyse par OPLS-DA a permis l’identification de marqueurs chimiques de cônes qui conduisent à une bière dont les caractéristiques sensorielles sont proches de celles brassées avec les cultivars aromatiques actuellement utilisés par les brasseurs.

Remerciements

Ces travaux ont été réalisés dans le cadre des projets Feader 2021-2024 (n° 35/2020), financé par l'Union Européenne et la Région Hauts-de-France et CPER BiHauts Eco de France, financé par l’État français et la Région Hauts-de-France. Les auteurs remercient la Région Hauts-de-France et l'Union Européenne (Feder), l'Université de Lille (I-Site) et la Fondation de la brasserie et de la malterie française pour le financement du doctorat de Anne-Sophie Paguet.

Les auteurs remercient Fabrice Henry, directeur du lycée de Biotech Douai pour l’hébergement de la houblonnière expérimentale. Ils remercient également les membres du panel de dégustation et Lydia Lefki pour leur participation aux analyses sensorielles. Ils remercient la FREDON Hauts-de-France pour le suivi des ravageurs et pathogènes, Aurélien Honoré et Anne-Hélène Martin de la Chambre d’Agriculture de la Région Hauts-de-France, ainsi que les houblonniers de la région pour leur participation au projet.

D’après la publication “Phytochemical characterisation and aromatic potential for brewing of wild hops (Humulus lupulus L.) from Northern France: Towards a lead for local hop varieties”, dans Food Chemistry, 2024, vol. 433. DOI : https://doi.org/10.1016/j.foodchem.2023.137302

Auteurs : Anne-Sophie Pagueta, Ali Siaha, Gabriel Lefèvrea, Mathilde Vandenberghea, David Lutunb, Norman Degardinb, Jennifer Samailliea, David Mathironc, Charles Dermonta, Franck Michelsa, Marie-Laure Fauconniera, Sylvie Cholleta, Roland Moliniéa, Jean-Xavier Fontainea, Sevser Sahpaza, Céline Rivièrea,*

a Unité mixte de recherche transfrontalière 1158 BioEcoAgro, Université de Lille, Junia-ISA, Université de Liège, Université de Picardie Jules Verne, Université d’Artois, ULCO, INRAE, Villeneuve d’Ascq, France

b Lycée de Douai Biotech – Campus Wagnonville, 458 Rue de la Motte Julien, 59500 Douai, France

c Université de Picardie Jules Verne (UPJV), Platforme analytique, Rue Dallery – Passage du sourire d’Avril, 80039 Amiens cedex, France

[1] Paguet A-S, Siah A, Lefèvre G, Moureu S, Cadalen T, Samaillie J, Michels F, Alves Dos Santos H, Etienne-Debaecker A, Deracinois B, Flahaut C, Cadalen T, Rambaud C, Chollet S, Molinié R, Fontaine J.X, Waterlot C, Fauconnier M.L, Sahpaz S, Rivière C.Multivariate analysis of chemical and genetic diversity of wild Humulus lupulus L. (hop) collected in situ in northern France. Phytochemistry 2023 ; 205:113508. https://doi.org/10.1016/j.phytochem.2022.113508.

[2] Patzak, J., Nesvadba, V., Henychov ́ a, A., & Krofta, K. (2010). Assessment of the genetic diversity of wild hops (Humulus lupulus L.) in Europe using chemical and molecular analyses. Biochemical Systematics and Ecology, 38(2), 136–145. https://doi.org/ 10.1016/j.bse.2009.12.023

- Détails

- Catégorie : Conseils et techniques

Les bactéries WildBrew Helveticus Pitch™ et le WildBrew Sour Pitch™ ont tous deux étés soigneusement sélectionnés pour leur haute qualité de production d'acide lactique ainsi que pour leur capacité à être utilisés en toute sécurité dans un environnement de brasserie (par exemple, leur faible niveau de tolérance au houblon), mais il y a d’autres paramètres à prendre en compte lors de la sélection d'une bactérie acidifiante en brassage. Récemment, Lallemand Brewing a entrepris un projet de recherche pour comprendre un paramètre particulier de contrôle de la qualité : la production d'amines biogènes.

Que sont les amines biogènes ?

Les amines biogènes sont de petits composés azotés que l'on trouve dans les aliments et les boissons fermentés et qui résultent de la métabolisation des acides aminés par un type de bactérie lactique.

Biogenic amines are small nitrogen compounds found in fermented foods and beverages and are a result of a type of lactic acid bacteria metabolism of amino acids.

Plus précisément, les amines biogènes sont le résultat de la stimulation par les bactéries lactiques d'un processus enzymatique, connu sous le nom de décarboxylation, de certains acides aminés. Quelques exemples courants d'amines biogènes sont : l'histamine, la tyramine, la cadavérine et la putrescine.

Cadavérine

Dans la plupart des cas, les amines biogènes peuvent être digérées sans danger par l'homme dans les aliments. Toutefois, à des niveaux plus élevés (histamine supérieure à 50mg/kg), la détoxification du corps peut s'avérer difficile, entraînant des maux de tête et d'autres réactions allergiques, en fonction de la sensibilité du corps. Outre les problèmes de santé, les amines biogènes qui ont fait l'objet d'études approfondies dans le vin se sont révélées être à l'origine d'arômes et de saveurs indésirables, masquant par exemple les arômes du vin ou produisant des arômes de viande :

- Histamine - effets sur la santé

- Putrescine - effet masquant

- Cadavérine - effet masquant, arôme de fruits de mer.

Dans la bière, on a constaté que des niveaux élevés de cadavérine présentaient un arôme et une saveur indésirables de crevettes/fruits de mer. Afin de s'assurer que les amines biogènes soient limitées ou absentes de la bière, la sélection des bactéries est d'une importance cruciale.

Test des amines biogènes dans plusieurs méthodes d'acidification

Nous avons entrepris une étude pour examiner la production d'amines biogènes dans des conditions d’acidification en cuve de fermentation avec la levure ale LalBrew Nottingham™. Un moût de 20 hl 12°P a été brassé et divisé en 7 lots différents entre :

- Un lot de contrôle (levure LalBrew Nottingham™).

- WildBrew Sour Pitch™

- WildBrew Helveticus Pitch™

- WildBrew Philly Sour™

- Sourvisiae®

Des tests ont été réalisés en utilisant les bactéries WildBrew Sour Pitch™, WildBrew Helveticus Pitch™, à 37°C. Ces brassins ont ensuite été fermentés avec LalBrew Nottingham™ à un taux d’ensemencement de 0,75g/l et à une température de fermentation de 20°C.

Les résultats de cette étude ont montré que WildBrew Helveticus Pitch™ et WildBrew Sour Pitch™ ne produisaient pas d'histamine, de tyramine ou de putrescine. Une très faible quantité de cadavérine, 8mg/l pour le Helveticus Pitch et 10mg/l pour le Sour Pitch, a été créée ; cependant, les deux niveaux étaient nettement inférieurs à l'impact sensoriel.

L'absence d'amines biogènes trouvées avec les bactéries sélectionnées est notable par rapport aux bières à fermentation spontanée. Comme leur nom l'indique, les bières à fermentation spontanée sont des bières fabriquées à partir d'inoculations sauvages, souvent à l'aide d’un coolship. Les niveaux d'amines biogènes dans ces bières varient de 9-39mgl (histamine), à 26-50mg/l (putrescine) et 41-78 mg/l (cadavérine). Ces niveaux sont sensiblement plus élevés que certaines tolérances fixées par les autorités réglementaires - par exemple, le règlement suisse sur les denrées alimentaires a fixé les tolérances d'histamine dans le vin à environ 10 mg/l. L'éthanol inhibe les processus normaux de détoxification de l'organisme, de sorte que la sensibilité aux amines biogènes est plus grande dans les boissons alcoolisées. Par conséquent, les limites de tolérance pour ces composés dans l'alcool sont plus basses.

Il existe une grande variété de méthodes pour fabriquer une bière sûre/sour avec différents organismes, de nouveaux étant découverts ou utilisés en permanence. Toutefois, il est important de comprendre que si ces organismes peuvent produire de l'acidité, ils peuvent également produire d'autres composés indésirables. Il est donc essentiel que les brasseurs et les brasseuses choisissent soigneusement les bactéries pouvant être utilisées et qu'ils et elles aient une connaissance approfondie de la méthode de production choisie.

Consulter le catalogue des levures et bactéries Lallemand

- Détails

- Catégorie : Conseils et techniques

Connaitre ses besoins frigorifiques et thermiques (calorifiques) permet de dimensionner votre installation pour en limiter sa consommation électrique. Les besoins calorifiques et frigorifiques d'une brasserie font référence à la quantité d'énergie thermique nécessaire pour chauffer ou refroidir les différents processus industriels.

Les besoins calorifiques se rapportent à la chaleur nécessaire pour faire fonctionner les machines industrielles ou bien chauffer les bâtiments. Les sources d'énergie utilisées pour répondre à ces besoins peuvent être variées : gaz naturel, fioul, électricité, biomasse, ... Les besoins frigorifiques, quant à eux, sont liés à la nécessité de refroidir les processus industriels, les matières premières ou les produits finis. Les systèmes de réfrigération utilisés pour répondre à ces besoins peuvent également être variés : compresseurs, échangeurs de chaleur, circuits frigorifiques, ...

La quantité d'énergie nécessaire pour répondre aux besoins calorifiques et frigorifiques dépendra de différents facteurs tels que la taille du site de production, les processus utilisés et les températures requises. Il est donc important d'effectuer une analyse détaillée de ces besoins pour choisir les sources d'énergie les plus adaptées et optimiser leur utilisation.

Brassage : besoins calorifiques au brassage

Ces besoins vont se situer en général après que l’empâtage ai été réalisé, c’est à dire qu’avec de l’eau chaude récupérée du refroidissement du moût obtenu lors d’un précédent brassin on a pratiqué le mélange de malt et d’eau. Mais nous envisagerons également le cas où on empâte à partir d’eau froide chauffée en chaudière a maische pour effectuer l’opération

Hypothèses :

- Brassage de 100 kg de malt a une température de stockage de 20°C ayant un rendement de 80% et une humidité de 4%

- 100kg de malt occupent 0,70 hl de maische, ce qui avec 3 Hl d’eau à l’empâtage donne un volume de maische de 3,70 hl

- Température de l’eau d’empâtage en cas de défaut d’eau chaude récupérée : 15°C

- Chaleur spécifique de la maische 1,3, chaleur spécifique du moût voisin de 1

- Chaudière pleine on obtient 6,4 hl de moût à environ 70°C ce qui avec un rendement sur malt de 80% et donne une densité de 12,5 % en volume

- Après ébullition on obtient une évaporation moyenne de 4%, ce qui correspond à une évaporation de 26 litres d’eau, on va obtenir 6,14 hl de moût à 13,0 % en volume (type bière Pilsen) soit 12,41% plat en poids (grammes dans 100 grammes)

Diagramme de brassage : méthode par infusion montée en température par utilisation de vapeur saturée dans les zones de chauffage de la chaudière d’empâtage. Il fait appel à des malts bien désagrégés ayant un indice Kolbach supérieur à 40 justifiant le court-circuitage de la station a 50°C ou relais d’albumine.

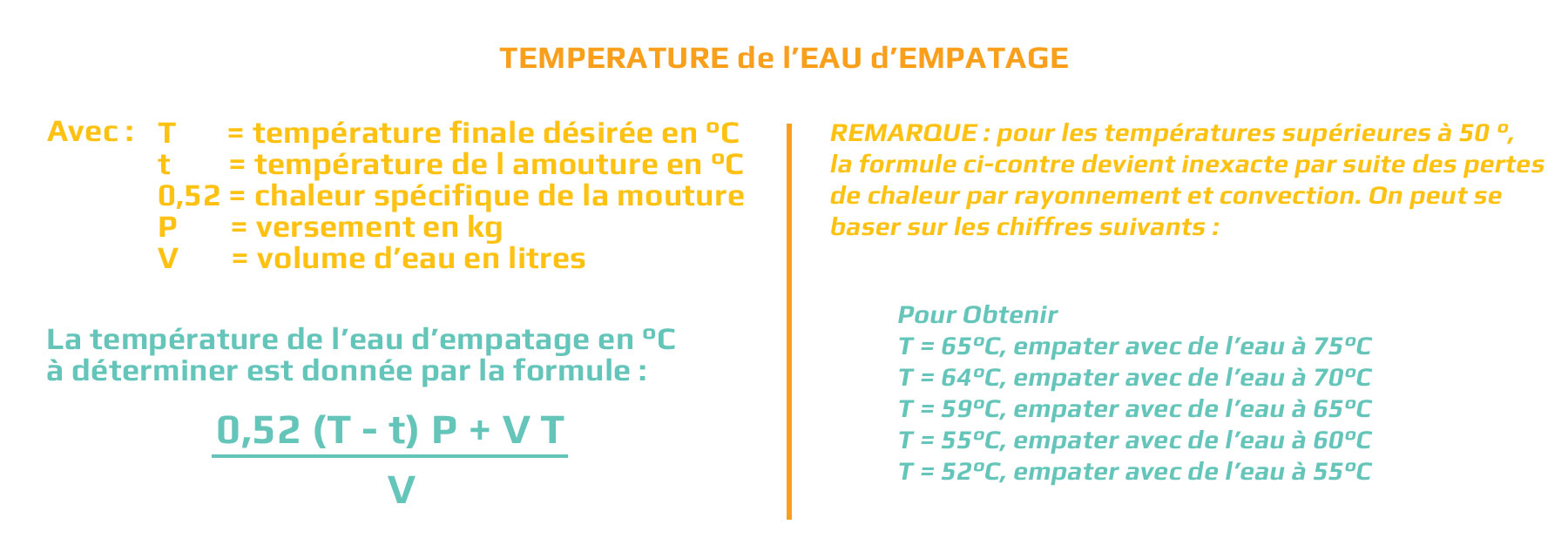

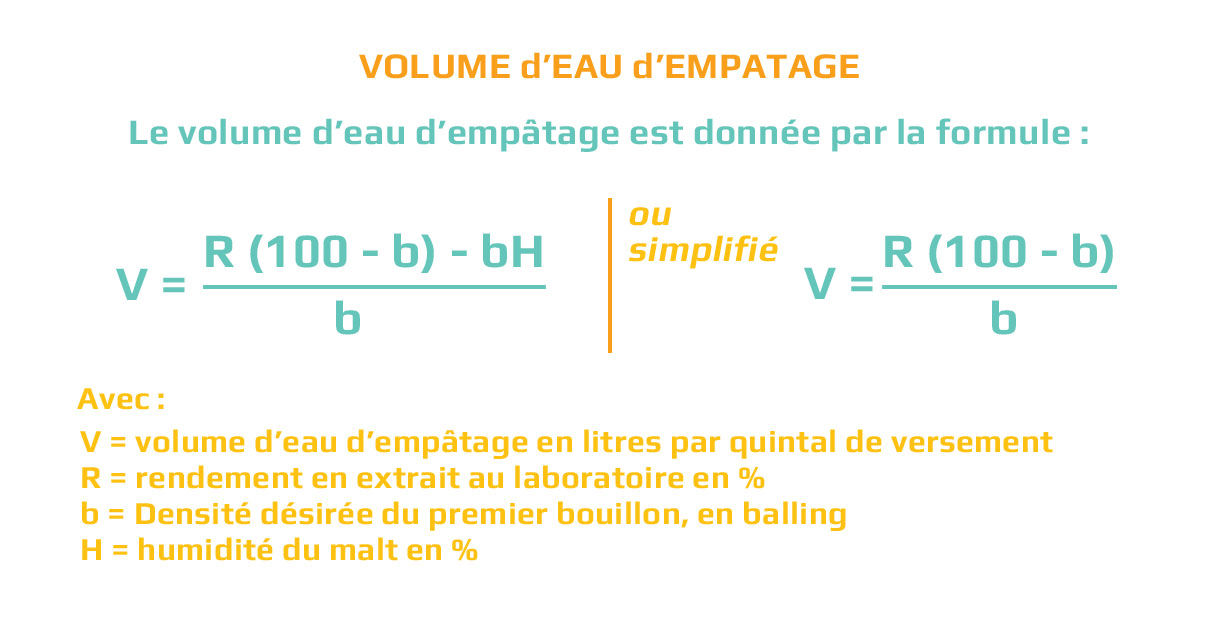

1- Calcul du volume et de la température de l’eau a l’empâtage

pour obtenir avec un malt a 20°C et une eau à 15°C, une température d’empâtage de 59°C formule donnée par Rouleau

0,52 (59 – 20)100 +300.59 : 300 = 65°C

La température de l’eau d’empâtage devra donc être de 65°C, il faudra donc chauffer l’eau de 15°C à 65°C. Soit une différence de 50°C ce qui donne une consommation énergétique

300 x 50 = 15 000 kcal

Ces 15 000 Kcal n’interviennent pas dans la détermination de la puissance du générateur de chauffage car ils pourront et seront toujours soit stockés sous forme d’eau chaude produite en temps masqué, soit directement chauffée en chaudière d’empâtage, sans impératif de temps.

Crédit : Rouileau

2 – Consommation énergétique totale pour atteindre 75°C à partir de 59°C de l’empâtage

1,3. 370 (75 – 59) = 7696 kcal

Soit empâtage compris une consommation calorifique en chaudière 15 000 + 7696 = 22696 kcal en 3 heures

Ce chiffre ne donne pas la consommation instantanée nécessaire lors du brassage en chaudière à trempe puisqu’il y aura des impératifs de montée en température de 2 °C par minute

3- Consommation spécifique pour les montées en température

- Montée de 59 à 63°C soit 4°C en 2 minutes soit 370 x 1,3 x 4 =1924 Kcal à fournir en 2 minutes. Soit 1924 x30 = 57720 kcal / heure

- Montée de 63 à 69°C soit 6 °C en 3 minutes soit 370 x 1.3 x 6 = 2886 Kcal à fournir en 3 minutes. Soit 2886 x 20 = 57720 kcal / heure

- Montée de 69 à 75°C soit 6°C en 3 minutes également soit également 57720 Kcal /h

Le générateur de vapeur devrait au moins avoir une puissance instantanée de 60 000 Kcal/h

4 - calcul du % plat du 1° bouillon et du volume des lavages de la drèche

Crédit Rouileau

De cette formule de Rouleau on va pouvoir calculer que dans les conditions précédentes la densité en % plato du premier bouillon qui est de 21,10 % plato ce qui apportera en chaudière 22,41 g % cc en volume soit un volume correspondant à 1,8 hl de volume de premier bouillon. (3,00hl x22, 41 :66.4 = 18 hl Soit donc par déduction, un volume d’eau de lavage à 80°C de : 6.4-1,8 = 4,6 hl de lavages qu’il faut augmenter de l’eau restant dans la drèche soit 12,5% pour 100 Kg soit environ 12,5 litres le volume d’eau utilisé pour les lavages de la drèche sera alors de 472,5 litres

Ces 470,5 litres ont nécessité pour la production en temps masqué d’eau chaude à 80°C à partir d’une eau à 15°C

472,5 x 65 = 30712,5 Kcal

5 – Besoins calorifique lors de l’ébullition et de l’évaporation du moût

Le moût qui vient d’être filtré à une température de l’ordre de 70°C dans un premier temps il faudra monter la masse du mout dans la chaudière soit 640 litres de 70 à 100°C soit 640 x 30 =12900 Kcal en une heure environ, en fait moins puisque l’on peut commencer à chauffer dès que les surfaces de chauffe sont couvertes

Ensuite il faudra évaporer en 1 heures 4% du volume soit 25,6 litres avec de la vapeur

Saturée à 110°C et 1,5 bar sachant que 1 Kg évaporé nécessite 650 Kcal donc pour l’évaporation il faudra

650 x 25,6 = 16640 kcal en 1 heure

6 – Bilan thermique du brassage pendant le brassage qui va durer 10 heures environ jusqu’au pompage au Whirpool

On aura utilisé :

a) Empâtage chauffage de l’eau : 15000 Kcal

b) Montée de 59 à 75°C : 7696 Kcal

c) Eau chaude pour brassage : 30712,6 Kcal

d) Monté de 70 à 100°C en C E : 12904 Kcal

e) Evaporation 4% : 16640 Kcal

Soit un total : 82952 Kcal

Les postes ont et c doivent être réalisés à partir de récupération thermiques lors du refroidissement du moût cela implique que la brasserie possède une bâche a eau chaude efficacement calorifugée pour récupérer les eaux de lavage et les utiliser pour ces deux fonction

Pour répondre aux impératifs de montée en température le générateur devra satisfaire aux besoins situés 60000 Kcal par heure qui dans le cas de petites unités devra être multiplié par 1,5 ou 2 pour compenser les pertes diverses que l’on constate dans une installation. En Industrie le rendement vapeur en brasserie est de 60 %,

Il sera encore plus faible avec les petites unités utilisées chez les artisans pour brasser 100 Kg de malt il faudra disposer d’un générateur de120000 kcal soit un pouvoir de vaporisation à 1,5 bar et 110°c de

120 000 / 650 = 184 Kg d’eau par heure

Ramenée a 100 kg de malt mis en fabrication on est dans l’ordre de grandeur réalisé dans une brasserie possédant une salle à brasser de 8000 Kg de versement pour laquelle la production de vapeur n’est pas uniquement consacrée au brassage, mais qui également les stérilisation, la pasteurisation et même une malterie de 20 tonnes d’orge par jour. Pour laquelle un générateur de 3 tonnes de vapeur était installé.

Pour avoir le meilleur rendement de son générateur, il faut fonctionner avec un excès d’air autorisant une teneur en CO2 dans les fumées de 15%

Récupérer les condensats, en sortie des échangeurs

Récupérer la chaleur de vaporisation des purges de déconcentration de la chaudière,

Equiper la cheminée d’un clapet coupe tirage lorsque la chaudière s’arrête pour éviter les pertes par le tirage naturel Si possible préchauffer l’air de combustion par un moyen de récupération thermique quelconque ou prélever l’air en partie haute du local, toujours plus chaud

Pour une nouvelle installation de brassage de 100 à 200 kg de malt traité il serait judicieux d’utiliser une chaudière modulable électrique du type Platée a plaques empilables dont le débit de vapeur va dépendre du nombre de paques fonctionnant comme un tube à passage de courant et que l’on pourra mieux composer suivant les besoins de plus le principe à un COP (coefficient de performance) honorable.

Apport thermique au brassage par uniquement décoction

Si on envisage de travailler en infusion stricte, c'est-à-dire de pratiquer les montées en température avec de l’eau chaude a 100° C. En partant d’un empâtage déjà effectué avec 300 litres d’eau et une température finale de 59°C

Et x la quantité d’eau chaude a ajouté en deux fois pour atteindre 75° C nous aurons l’équation suivante

370 .1,3. 59 + 100 x = (370. 1,3 + x) 75

Ce qui donne x = 307 litres soit 30700 Kcal sous forme d’eau chaude

Le volume de la maische est doublé et la consommation thermique en chaudière a maische l’est également, mais cela se récupère en chaudières d’ébullition, ou il y aura moins de lavages

Cela n’est envisageable que si on empâte avec beaucoup moins d’eau, mais cela pose alors d’autres - problème (qualité, agitation)

Production et besoins frigorifiques en brasserie

Soit une brasserie qui produit une bière brassée à 12 ;41% plato soit 13,00 g d’extrait pour 100 cc, avec une atténuation réelle de 4,62 g pour 100 cc d’extrait réel. Cette atténuation réelle est mesurée sur la bière finie, dont on a éliminé l’alcool.

L’extrait fermentescible est donc de 8,38 g pour 100 cc de bière produite.

Les besoins en froids se situent théoriquement sans tenir compte des pertes diverses sur deux niveaux principaux :

1 – Froid nécessaire pour amener la bière de 27 ° C en sortie de la zone eau de refroidisseur à moût à la température finale qu’elle aura avant soutirage soit 2° C

Pour amener 100hl (soit 10000litres) de bière de 27 ° C à 2 °C, il faut : (27 – 2).10000 = 250000 frigories en 4 heures

(Par exemple : 2 h pour le refroidissement du moût de 25 à 11,5 qui serait la température d’entonnement et de fermentation et 2 h pour refroidissement final de 11,5 à 2°C qui serai la température de traversage et stockage avant soutirage) Soit 250000 /4 = 62500 frigories / heure soit pour 6,14 hl = 3837,5 frigorie par heure qui correspondent au brassage de 100 kg de malt

2 – Froid nécessaire pour vaincre la chaleur provoquée par la fermentation.

Il se déduit du bilan énergétique de l’équation de transformation du sucre en alcool.

C6H12O6 ------à 2C2H5OH + 2 CO2 + 22 Kcal

Du bilan massique de cette équation, on déduit que la fermentation de 180 g de sucre produit 22 Kcal. Soit1 gramme de sucre produit 0,1222 kcal et 8,38 g 1,024 kcal pour 100 cc soit pour 100 HL = 100000 fois 100 cc :102400kcal soit encore 1024 Kcal / hl soit encore pour les 6,14 hl du brassage envisagé précédemment

1024 x 6.14 = 6287 kcal à vaincre en 5 jours soit 1257 kcal/jour et 52 kcal/h

Soit 52 frigories par heure

Ce sera la puissance utiliser par heure pour un brassin de 6,14 hl, mais il peut y avoir avec un brassin par jour jusqu'à 7 brassins en cours de fermentation et donc la consommation horaire de froid devient de l’ordre de 360,4 frigories/heure

On voit qu’avec la puissance installée de 3857,5 Frigories par heure on peut facilement assurer l’ensemble des besoins d’autant plus que le refroidissement final en fin de fermentation pourra être fait très lentement

A ce besoin théorique va s’ajouter éventuellement 30 000 frigorie par 100 hl pour un chilling de 2 à –1° C en filtration soit 184,2 Frigorie pour nos 6,14 hl

En fait, les seules consommations simultanées de frigories se situent lors de l’entonnement et refroidissement du moût et en fermentation, il faudra tenir compte des valeurs 3837,5 + 360,4 frigories pour évaluer l’installation soit 4197,9 frigories /heure

On admet un rendement froid de l’usine de 50% qui tienne compte des déperditions et surtout de l’exploitation des compresseurs frigorifiques en dehors des conditions nominales de fonctionnement et sachant que l’on perd avec de l’ammoniaque 3% de rendement par degré C en moins à l’évaporateur et ou en plus au condenseur, Il restera 10 jours de fonctionnement pour créer des tampons frigorifiques, mais ce cas évoqué reste quand même limite théorique.

Un compresseur de 6000 à 6500 frigories heure devrait pouvoir assurer cette production.

Une brasserie industrielle produisant des brassins de 400 hl avait une puissance frigorifique installée de 400 000 Frigories par heure.

Transport du froid : L’utilisation de saumure appelle à une certaine prudence car ces saumures sont faites avec du chlorure de calcium ou, mais c’est très rare avec du chlorure de sodium.

Ces produits sont corrosifs surtout en présence d’air, demandent un traitement aux chromates et ou au silicate pour les stabiliser mais, surtout avec des chromates, le risque d’interpénétration produit-saumure est dangereux

Pierre Millet

Dossier Energie :

Partie 1 : Comment maîtriser la consommation d'énergie dans les microbrasseries

Partie 2 : Économie d'énergie : les moyens à mettre en œuvre en Brasserie

- Détails

- Catégorie : Conseils et techniques

Un bilan généralement admis évalue les récoltes de levure dans une brasserie comme étant égales à trois ou quatre fois la quantité de levure utilisée pour la mise en levain du moût. Ce volume de levure excédentaire correspond environ à 3% du volume de bière brassée. Cette récolte va dépendre de la race de levure utilisée, des températures en garde, de la durée de cette garde, de l’état de surface de la cuverie, mais surtout des moyens mis en œuvre pour effectuer la récolte. La récolte de levure dans une brasserie en vue de leur valorisation est essentiellement constituée par les levures provenant des cuves de fermentation principale et de celles provenant des cuves de garde. Il est bien évident que toutes les levures ne sont pas récoltées, ne serait-ce que celles éliminées par le lavage de la cuverie et celles retenues par filtration avant conditionnement et qui sont également éliminées par lavage.

La levure peut représenter 12 % (et plus) de la pollution totale d’une brasserie, tant pour les matières oxydables (MO) que pour les matières en suspension (MS). 100 ou 200 grammes de DBO5 (demande biochimique en oxygène) sont apportés par un litre de levure liquide suivant sa teneur matière sèche. Il est à noter que la vente de ces levures à des organismes, qui les valorisent soit directement soit après séchage, ne couvre pas les frais de récupération, mais le kg de levure non récupérée coûte encore plus cher.

Remarque préliminaire : dans ce qui suit, il sera évoqué une pratique d’utilisation de Kraüsen dans la bière en cours de fabrication ou une foi lle produit terminé. Rappelons que les Kraüsens désignent les hautes mousses frisées qui apparaissent sur la surface de la bière en fermentation au bout d’une cinquantaine d’heures. Cela correspond a la période pendant laquelle la levure se multiplie et que certains auteurs nomment la phase "ATPasique" très énergétique. Le rajout d’un Pourcentage de Krausen dans une bière non-conforme permettra souvent de rétablir un état de qualité acceptable et notamment de remettre la bière en milieu réducteur.

On distinguera la pratique des Kraûsens précoces ou tardifs

- Les kraûsens précoces consistent en un ajour de quelques 10 % dans une bière au traversage complètement atténuée pour lui, permettre d’effectuer sa fermentation secondaire. Qui durera un certain temps

- Les Krausens tardifs sont apportés dans une bière finie pour parfaire un manque de carbonatation, un défaut organoleptique ou lors de l’introduction dans une bière des récupération des mélanges d’eau et de bière obtenus lors du transfert de la bière vers les différents secteurs d’utilisation précédés d’une « pousse à l’eau » ( Vorlauf – Nachlauf ). Ces apports tardifs sont pratiqués a des doses de 3% environ.

Récupération de levure

La récupération de levure se déroule en trois étapes :

- la réduction de la concentration de levure dans la bière,

- la conservation d'une partie de la levure pour le réensemencement,

- et enfin la récupération de la bière entraînée dans la levure séparée.

Il est important de maintenir la pureté de la souche de levure et de prévenir les contaminations pendant la culture. Les conditions dans les fermenteurs peuvent être stressantes pour la levure, il est donc important de retirer la levure dès que possible dès la fin de la fermentation pour éviter l'autolyse cellulaire. La levure pour le réensemencement doit être exempte de contaminants solides autant que possible pour minimiser les erreurs de contrôle du taux d'ensemencement lors de la prochaine fermentation.

Les systèmes de culture de surface sont utilisés dans les cuves de fermentation traditionnelles avec des souches de levure spécifiques. Ces systèmes comprennent l'écrémage manuel du chapeau de levure à l'aide d'un drain ou d'une pompe aspirante. Le moment de l'enlèvement de la récolte dépend du type de fermentation et des propriétés de la levure, et cela dépend de l'observation visuelle et de l'expérience du brasseur. La sélection de la levure appropriée et la conception et le fonctionnement des cuves de fermentation aident à séparer la levure de la matière en suspension. .( je ne comprends pas ce que cela veut dire) Après avoir été retirée du fermenteur, la levure récoltée est souvent tamisée sur un tamis vibrant pour éliminer des particules solides parasites venant principalement des « amers » de surface produits au cours de la fermentation ; puis la levure est collectée dans un réservoir fermé ou dans un bac à levure traditionnel que l’on peut faire pivoter sur un axe et le vider par basculement dans des réservoirs intermédiaires lors de l’ensemencement au seau d’un brassin . La levure à utiliser pour le réensemencement peut être stockée sous cette forme sans autre traitement, la bière toujours présente dans le bac a levure peut être séparée de la levure en la pompant là travers un échangeur à plaques. Le filtrat peut être repompé dans le récipient de fermentation d'où il provient, ou collecté dans des réservoirs de bière récupérés séparés pour être mélangé à un stade ultérieur dans des proportions jugées appropriées par le brasseur dans d’autres bières finies ou en cours de fermentation.

Dans les systèmes de culture de fond, la bière est retirée en premier à la fin de la fermentation primaire, laissant un sédiment de levure à la base de la cuve. Ce sédiment est ensuite enlevé manuellement. Dans des cuves de fermentation fermées à fonds plat, il est nécessaire d'évaluer le moment optimal pour décider du traversage puis l'évacuation de la levure à partir du suivi de la densité de la bière au cours de la progression de la fermentation. Habituellement, la fermentation est jugée terminée lorsque le moût est complètement atténué et que la période de maintien a la température de fermentation est terminée, mais avant refroidissement. Le contenu du récipient est ensuite refroidi pour encourager la majeure partie de la levure en suspension restante à se déposer dans le fond de la cuve. Bien que le refroidissement favorise la sédimentation de la levure, une grande partie de la récolte se forme pendant la période la fermentation active à température définie, surtout si la levure est floculante. Il est donc recommandé de prélever une culture le plus tôt possible après l'obtention de l'atténuation voulue. Des études ont montré que la viabilité de la levure précoce c’est a dire celle qui aura sédimentée avant que la limite ne soit atteinte elle est toujours supérieure à celle obtenue après que l’atténuation limite ai été atteinte et le contenu de la cuve refroidi. Ainsi on pourra distinguer deux types de récoltes de levure La première « récolte chaude » de levure 24 heures après l'atteinte de la gravité d'atténuation (levure floculante, la plus performante), suivie d'une deuxième récolte conventionnelle prise lorsque le refroidissement a été effectué (levure poussiéreuse).

Il est évident qu’une brasserie équipée en tanks cylindro-conique, assurant garde et fermentation dans le même tank aura une plus grande facilité à récolter sa levure qu’une autre équipée de cuves rectangulaires à fond plat en fermentation et de cuves cylindriques horizontales séparées en garde. Dans ce dernier cas la récolte sera d’autant plus difficile que les cuves sont grandes (500hl et plus), car il faudra tirer la levure vers l’orifice d’évacuation de la cuve a l’aide de racleur manipulés par un opérateur.

Utilisations en l’état des levures récupérées

Les utilisations de ces levures récoltées sont limitées. La majeure partie est envoyée dans des usines de déshydratation et les levures séchées sont ensuite revendues à des fabricants d’aliments du bétail ou bien valorisée dans la fabrication d’aliments diététiques si auparavant elles ont été désamérisées. Pour une faible part, la levure est utilisée directement dans l’état ou la livre la brasserie en alimentation animale et principalement pour l’engraissement des porcs. Mais dans les autres cas, pour que soit utilisés au maximum les produits alimentaires que la levure contient, il faudra la tuer. Divers moyens sont envisageables :

- La thermolyse : chauffage à 50 - 80°C

- L’autolyse : Chauffage à 25 - 30°C (il y a alors un risque de formation de H2S et de mercaptans)

- La plasmolyse en mélangeant la levure à du NaCl à 10%

- La cytolyse.

Après l’un de ces traitements la levure récupérée peut être ajoutée directement aux drêches aprés brassage, soit à l’état brut, soit après séchage.

SECHAGE DES LEVURES / Séchoir à levure :

Les levures traitées comme évoquées précédemment c'est-à dire thermalisées et autolysées sont envoyées sur un tambour rotatif à l’intérieur circuler de la vapeur, un film de levure est formé à la surface du cylindre tournant et la levure sèche récupérée par raclage.

Récupération des levures en vue de leur utilisation comme combustible

Pouvoir calorifique des levures récupérées

La levure résiduelle rejetée par une brasserie représente 3 fois la quantité ensemencée par hl

Cela a raison de 500 g de levure pâteuse par hl, il y aura une production de 1,500 kg de levure pâteuse par hl de bière produite. La levure pâteuse a une teneur en matières sèche de 20,1% avec suivant certains auteurs que l’on peut prendre comme référence ; une teneur en différents constituants alimentaire et une valeur énergétique correspondante

Pour teneur globale de 100 g de produit sec en kilocalories :

Protéines : 40% pour une valeur de 3,68 cal/g Soit 40 x 3,68 = 147,2 cal

Graisses : 1,6% pour une valeur de 8,65 cal /g Soit 1,6x 8,65 = 13,52 cal

Sucres : 52% pour une valeur de 3,88 cal/g Soit 52x 3.88 = 201,76 cal

Soit un total de 362,48 / cal/100 g de matières sèche soit encore 3624,8 mth/ kg de matière sèche

La bière qui entoure la levure pressée aura une valeur énergétique due à l’alcool, soit par litre et par degré d’alcool, sachant que l’alcool procurant 6, 050 cal/g ou 5, 0 cal/cc, une bière a 5 ° d’alcool contiendra 40,5 g d’alcool par litre.

Si on part d’une levure à 12% de Ms soit 88% de bière d’imbibition, le bilan thermique sera le suivant :

Les 12% en poids de Ms de la levure représentent 3624,8 x 0, 12 = 434,976 mth

Les 880 cc de bière résiduelle à 40,5 g d’alcool /l représentent 40,5x 0.88x6.05 = 215,622mth

Les mth nécessaires a la vaporisation de 840 cc d’eau résiduelle représentent 650x 0.84 = 546 mth.

Le bilan s’établit à 104 mth disponible par litre de levure récupérée et reste positif si l’on décide de bruler la levure résiduelle dans un générateur de vapeur. Ce bilan sera bien évidemment largement plus positif si on récupère la levure a une teneur en matière sèche de 20% ou a la limite du pompage 40 %, le bilan s’établit alors a 1450 + 147 – 364 = 1233 mth par litre de levure a 40% de Ms, cela représente environ 10 % du pouvoir calorifique d’un fuel lourd situé à 10500 mth sur PCS. Il sera encore plus positif si on incorpore le trouble du moût issu du Whirlpool et les poussière récupérées des filtres.

On remarquera que l’addition d’eau jusqu'à 6% dans du fuel ne nuit pas à son pouvoir calorifique, la vapeur produite lors de la combustion permettant de mieux diviser et traiter les imbrulés solides et d’améliorer ainsi le rendement. L’additions de produits résiduels au fuel juste avant son entrée dans le bruleur peut se faire moyennant une dilution éventuelle dans du fuel léger en cas de difficultés de pompage ou en direct dans le cas le plus favorable via un mélangeur statique qui assurera le mélange avant la combustion en chaudière. L’idéal a ce moment sera d’utiliser un bruleur à coupelle rotative

L’introduction de levure dans un combustible gazeux ne devrait pas poser de problèmes particuliers.

Récupération et utilisation des bières présentes dans les levures récoltées

Aujourd’hui des techniques de séparation pointues (filtration tangentielle, Centrifugation) permettent de récupérer dans la brasserie elle-même les bières d’imbibition des levures récoltées (bières de levures), Ces bières de levures dont la composition est sensiblement différente de la bière d’origine, après traitement (Filtration, Kräusen, pasteurisation ....) sont introduites par coupage dans certaines qualité de bière (bières légères et bières pauvre en alcool ) ou elles viennent compenser le manque d’arômes caractéristique des bières de faible densité en leur apportant un arôme de levure qu’elles n’ont pas pu obtenir du fait du faible temps de contact dans le temps de la bière pendant sa fermentation avec la levure. .

Les levures récupérées après traitement séparatif peuvent avoisiner les 25 - 28% de MS et sont à la limite du pompable.

Bière de Levure

Le terme bière de levure est réservé aux bières obtenues par récupération du produit imbibant les levures récoltées des fonds de tank de fermentation ou de garde. Cette bière est plus alcaline que celle dont elle est issue (PH 6), elle est également plus riche en polyphénols. Elle peut être récupérée de la levure récoltée par différents procédés allant du simple pressage à la filtration tangentielle ou à la centrifugation. Par principe la bière de levure présente les aspects qualitatifs négatifs suivants, selon Wackerbauer de la VLB :

En plus du pH plus élevé, on constate une teneur élevée en acides gras, en esters, en DMS, ainsi qu’un arôme désagréable de levure. Ces effets négatifs s’accentuent par le temps de séjour et la température de maintien en bac de stockage de la levure excédentaire ainsi que de son état physiologique. C’est pourquoi la récupération de bières de levure demande de bien maitriser le processus de traitement avant son introduction en fabrication. Cette bière sera ajoutée en petite quantités (10 - 15 %) aux bières classiques après traitement préalable (Kräusen et pasteurisation). Elle présente un intérêt pour entrer dans la composition des bières pauvres en alcool, qu’elle renforce en aromes de levures et en moelleux.

Bière de Levure - Le procédé Westfalia

Le principe consiste à enrichir progressivement un tank d’eau en bière extraite de levures récupérées de fond de cuve de fermentation ou de garde jusqu'à ce qu’une densité primitive de 7 à 8 plato soit atteinte Le procédé présente l’avantage de ménager la levure quand a lieu l’extraction de la bière , le contact eau – bière - levure est très rapide avant que le mélange passe en centrifugation, garantissant que pratiquement aucun composant de la levure ne pourra être entraîner avec la bière et en détériorer le goût.

La première utilisation de cette bière sera de pratiquer des coupages avec une bière normale à raison d’environ 10% et en fonction des densités primitives souhaitées au final.

Cette bière pourra être utilisée également pour fabriquer des bières légères toujours par apports de faible quantité pour compenser dans celles-ci un caractère du au contact avec la levure qui manque aux bières de faible densité et éventuellement intervenir dans la fabrication des bières à très faibles teneurs en alcool pour la même raison. Une installation industrielle sur ce principe est en fonctionnement à la brasserie Bavaria en Hollande qui a produit pour une fabrication de 1,8 millions d’hl, 100 000 hl de bière de levure.

Les schémas produits ci après sont inspirés du principe installé à la Bavaria, avec les caractéristiques techniques des éléments de matériel employé et les séparateurs centrifuges fournis par Westfalia.

Bière de Levure - Les Solutions Flottweg

Centrifugeuses - Séparateurs

La première façon de récupérer la bière dans les levures consiste à centrifuger, c'est à dire séparer la bière avant que les levures ne se déposent complètement en fond de fermenteur. En effet, la centrifugeuse à assiettes permet d’atteindre des matières sèches supérieures à 20% alors que les levures soutirées sont généralement entre 10 – 12%.

Pour cela le brasseur peut centrifuger la bière au traversage depuis la cuve de fermentation vers la cuve de garde. Pour les brasseurs brassant en uni tank, ils peuvent raccourcir leur temps de garde et centrifuger leur bière trouble. Cette opération apporte, du rendement, de la rotation sur les fermenteurs et permet de stabiliser la bière avant le conditionnement.

Ici, la centrifugeuse Flottweg répond principalement aux brasseries artisanales qui ne souhaitent pas dédier un outil à la récupération de bière mais plutôt lui donner de la polyvalence.

Centrifugeuse à Assiette Flottweg

Pour les brasseries de taille supérieure, la centrifugeuse ne peut plus forcément assurer cette polyvalence. Elle sera donc destinée à la clarification de bière. Deux équipements seront alors proposés pour déshydrater les levures, séparer et récupérer la bière. Après sa sédimentation, la levure excédentaire est transférée dans une cuve tampon. Il est préférable de conserver la levure à 4°C pour assurer sa stabilité. Les levures sont ensuite pompées vers :

Sedicanter® : récuperation de la bière à partir des levures excedentaires

Sedicanter Flottweg : récuperation de la bière à partir des levures excedentaires

Le Sedicanter® qui permet de déshydrater les levures de 10 - 12% de matière sèche jusqu’à 25 – 28% MS et ainsi de récupérer jusqu’à 65% de bière. Le Sedicanter® permet de traiter les levures sans dilution préalable.

Comme précisé au-dessus, la bière peut présenter des caractéristiques organoleptiques différentes, c’est pourquoi Flottweg recommande de renvoyer cette bière sur la cuve de fermentation. Avec un dosage de 3 – 5% (max 8%) l’impact organoleptique est quasi nul. En amont, une flash pasteurisation permet de stabiliser la bière et de garantir sa qualité microbiologique.

Le Sedicanter® est exclusivement destiné aux brasseries industrielles par son intégration complexe dans le procédé et dans la boucle de NEP.

Décanteur - récupération du moût de la bière à partir du trouble à chaud

Décanteur Flottweg : récupération du moût de la bière à partir du trouble à chaud

Les brasseurs utilisent de plus en plus de houblons sur le block froid. Les pertes au soutirage sont alors supplémentaires et peuvent d’atteindre 5 - 15% du volume du fermenteur. Les résidu Le décanteur centrifuge Flottweg permet alors de déshydrater les résidus de houblons et les levures. Le décanteur peut être intégré en recirculation sur la cuve ou en ligne vers le BBT. Après le soutirage du cône de solide, la bière est clarifiée par la centrifugeuse à assiettes vers le BBT.

Bière récupérée à partir du moût avec un Sedicanter Flottweg

Le décanteur s’adresse aux brasseurs addicts de houblons. Son intérêt dépend du taux et de la quantité de bière houblonnée à cru. Des brasseries de quelques dizaines de millier d’hectolitre peuvent s’intéresser à son utilisation. Les équipements vous garantissent une intégration dans le procédé sans prise d’oxygène supérieure à 20 ppb le tout piloté par un automate

Que ce soit dans le domaine alimentaire ou calorifique, la levure de récupération a donc une importance capitale pour les brasseries.

Pierre Millet, Benoit Bigot et Vincent Ferrari

Consulter le catalogue des Centrifugeuses et Séparateurs Flottweg

- Détails

- Catégorie : Conseils et techniques

La lager est l'un des styles de bière les plus populaires au monde. De couleur claire, vive et rafraîchissante, elle possède un profil de saveur délicat, propre et équilibré. La recette du brassage de la lager peut sembler simple, mais cette simplicité est trompeuse. Les défauts sensoriels ne peuvent pas se cacher derrière les flaveurs complexes du malt et du houblon, ce qui met à nu chaque erreur potentielle dans la sélection des ingrédients, l'hygiène, le brassage, l'ébullition, la fermentation, la maturation et la filtration.

Souches de Levures

L'ingrédient le plus déterminant du style lager est la levure Saccharomyces pastorianus - un hybride naturel de S. cerevisiae et S. eubayanus originaire de Patagonie, qui a été sélectionné et domestiqué dans les brasseries européennes pendant des centaines d'années. Les souches de lager traditionnelles fermentent à des températures plus basses, ce qui donne des profils propres et neutres avec de faibles niveaux d'esters et d'alcools supérieurs. Des techniques modernes de sélection de levures ont été utilisées récemment pour sélectionner de nouvelles souches de S. pastorianus présentant des caractéristiques idéales pour les styles de lager.

La levure Saccharomyces eubayanus est contenue dans des "galles", des excroissances sphériques sur arbres du genre Nothafagus en Patagonie.

La souche de levure de bière blonde la plus connue, Weihenstephan 34/70, ainsi que LalBrew Diamond™, sont génétiquement très similaires et ont très peu changé depuis leur domestication en Bavière au XVe siècle. Certains brasseurs utilisent des souches de fermentation haute pour fermenter à des températures plus froides afin de produire des ales qui ressemblent à des lagers. LalBrew Nottingham™ est une excellente option pour le brassage de pseudo-lagers en raison de son profil neutre et de sa large plage de températures de fermentation.

Récemment, des méthodes classiques et non-OGM ont été utilisées pour sélectionner de nouvelles souches hybrides de lager qui sont distinctes des lignées traditionnelles. LalBrew NovaLager™ représente la première innovation majeure dans les souches de levure de bière blonde depuis des siècles. Grâce à une contribution plus importante du sous-génome S. cerevisiae, la souche LalBrew NovaLager™ fait preuve d'une tolérance aux températures plus élevées, d'une fermentation plus robuste et plus rapide, d'un profil de saveur unique et de faibles niveaux de diacétyle et de H2S, tout en maintenant la cryotolérance (tolérance aux températures froides) conférée par le sous-génome S. eubayanus.

Le processus de brassage de la lager requiert une attention particulière

La qualité et la fraîcheur des ingrédients sont importantes car il n'y a pas de saveur ou d'arôme dominant dans une bière blonde. La qualité et les caractéristiques de l'eau, du malt, du houblon et de la levure jouent toutes un rôle important. Le profil de l'eau traditionnellement utilisée pour la production de lager est très doux. Le malt de touraillage léger doit être bien modifié pour éviter les problèmes de carence en FAN (azote aminé libre) et d’arôme désagréable de DMS (sulfure de diméthyle). Les bières blondes traditionnelles étaient brassées avec des variétés locales de houblon noble provenant d'Allemagne et de la République tchèque, les notes tropicales ou d'agrumes intenses de nombreux houblons américains ne convennant pas aux styles délicats des lager.

La méthode d'empâtage (empâtage par étapes, infusion unique ou décoction) doit être choisie en fonction de votre équipement et de la qualité des matières premières que vous utilisez. Un niveau adéquat de FAN assurera une fermentation saine et aidera la levure à éliminer certaines mauvaises odeurs comme le diacétyle, le H2S (Sulfure d’hydrogène) et l'acétaldéhyde.

Sulfure d’hydrogène (H2S), Diacétyle et Esters

Dans le cas des fermentations hautes, le H2S est éliminé efficacement par chasse au CO2 pendant la fermentation active et la réabsorption par la levure après l'atténuation complète. Dans le cas des fermentations basses, les fermentations plus lentes et plus froides entraînent une diminution de la chasse au CO2 et les levures lager ne réabsorbent pas le H2S aussi activement. De petites quantités de H2S au-dessus des seuils de détection produites par des souches de lager traditionnelles telles que LalBrew Diamond™ sont considérées comme une partie importante du profil sensoriel normal de nombreuses bières lager.

Cependant, une mauvaise nutrition du moût ou de mauvaises techniques de brassage peuvent entraîner des niveaux élevés d'H2S et un arôme indésirable d'œufs pourris. Cela peut être évité en ajoutant des nutriments au moût (en particulier lors de l'utilisation d'adjuvants) et en laissant la bière en contact avec la levure avant le transfert ou la filtration pour laisser le temps à la réabsorption du H2S. La souche LalBrew NovaLager™ a été sélectionnée pour une production réduite de H2S en contre-sélectionnant les gènes métaboliques spécifiques du soufre réduisant ainsi le temps de maturation typiques des souches de lager traditionnelles.

Le diacétyle quant à lui, est un sous-produit commun de la fermentation qui est perçu par la plupart des gens comme un faux-goût. La réabsorption du diacétyle par la levure prend du temps et est plus rapide aux températures plus chaudes. Pour cette raison, les fermentations basses requièrent généralement un garde chaude plus longue avec une température supérieure à la température de fermentation (généralement 2°C en plus). La production de diacétyle peut également être inhibée en utilisant une enzyme qui permet la décomposition directe de l'α-acétolactate en acétoïne insipide et empêche la formation et le métabolisme normal du diacétyle par la cellule de levure.

La sélection des souches aura également un impact sur la production de diacétyle. Les souches Ale telles que LalBrew Nottingham™ auront tendance à produire moins de diacétyle en raison d'une absorption plus efficace de la valine. LalBrew NovaLager™ démontre une absorption de la valine et des niveaux de diacétyle qui sont similaires à ceux des souches ale, ce qui contribue à des temps de maturation plus courts requis pour cette souche par rapport aux souches lager traditionnelles.

Les souches lager traditionnelles telles que LalBrew Diamond™ produisent peu d'esters et sont très neutres, ce qui conduit à des bières propres, sèches et rafraîchissantes. Les interprétations modernes des styles de lager ont tendance à être plus savoureuses, souvent avec des taux de houblon plus élevés que les bières lager traditionnelles.

Brassage, Fermentation des Lagers

Une bière blonde bien faite doit être limpide, malgré la popularité récente des styles de bière trouble. Une ébullition vigoureuse permet de former des complexes protéines-polyphénols qui peuvent être séparés du moût, de sorte qu'ils n'affectent pas la clarté de la bière. Des auxiliaires technologiques, tels que la carraghénine, peuvent être ajoutés pendant le brassage où ils lient les protéines solubles qui contribuent au trouble. Une ébullition vigoureuse permet également de réduire la quantité de DMS présent en plus ou moins grande quantité dans le malt pilsen.

Pour assurer une fermentation saine et éviter les faux goûts, il faut prêter une attention particulière au taux d'ensemencement et à la période de maturation appropriée. Les fermentations des bières lager nécessitent plus de levure que pour les ales, généralement 1 à 1,5 million de cellules/ml/°P. L'ajout de nutriments peut avoir un impact sur la qualité de la bière en favorisant la santé de la levure. De nombreux faux goûts sont produits comme sous-produits de la fermentation de la levure, et peuvent être éliminés par la levure pendant la période de maturation. Un repos de diacétyle est normalement effectué vers la fin de la fermentation en augmentant la température de la bière de quelques degrés pour maintenir la levure active et en suspension afin d'éliminer les arômes indésirables tels que le diacétyle, le H2S et l'acétaldéhyde. Un sous-ensemencement ou une mauvaise nutrition peuvent entraîner des fermentations lentes et une floculation prématurée, ce qui réduira la capacité de la levure à réabsorber les arômes indésirables.

Les meilleures pratiques de gestion de la levure s'appliquent à la production de bières lager. Ne récoltez que la couche crémeuse médiane de la levure et conservez-la entre 2 et 4 °C (36-39 °F) pendant 48 à 72 heures au maximum. Vérifiez la viabilité de la levure et la densité cellulaire avant de l'incorporer dans la prochaine cuve de fermentation, et limitez le réensemencement à 5générations pour éviter les mutations causant une sous-atténuation, une floculation réduite, des défauts de goût et d'autres problèmes.

Les enzymes et les auxiliaires technologiques tels que les clarifiants, les antioxydants et les stabilisateurs peuvent aider les brasseurs à obtenir une plus grande clarté et une meilleure durée de conservation, notamment lorsqu'ils ne disposent pas d'un filtre ou d'une centrifugeuse. La bière blonde est la bière la plus populaire au monde, sa demande et son succès ayant résisté à l'épreuve du temps. Le brassage avec une attention particulière aux ingrédients et au processus de brassage respecte ce style de bière emblématique et traditionnel.

Consultez le catalogue des levures Lallemand

- Détails

- Catégorie : Conseils et techniques

L’alambic est un appareil à distiller simple, servant à séparer puis à fractionner les corps chimiques par utilisation de l’échauffement de la bière et de la condensation des vapeurs.

La distillation pratique : l’alambic

Les premiers équipements de distillation comportaient seulement une chaudière et un échangeur de chaleur pour condenser les vapeurs alcooliques. Puis apparaît au sommet de la chaudière un organe permettant une condensation intermédiaire des vapeurs, jouant en cela le rôle d’un plateau et réalisant un reflux. De cette manière il fut alors possible d’augmenter le degré de l’alcool coulé.

Source : BNIC

Un alambic primitif se compose ainsi de trois parties bien distinctes :

- le récipient, dans lequel le liquide ou les matières à distiller sont lentement chauffées ; il a pris le nom de chaudière, de vase ou de cucurbite.