Les exigences en matière de conception des procédés de brassage sont spécifiques à la taille et à la production des brasseries. Une qualité de production élevée et constante, des processus de fabrication optimisés sur le plan économique, la sécurité de production, et l'optimisation des processus existants ou nouveaux sont tout aussi décisifs pour le choix de la technologie et de la technique que la flexibilité et la convivialité d'utilisation. L'article suivant montre le rôle joué par le séparateur dans ces processus ces dernières années.

La centrifugeuse à assiettes, aussi connue sous le nom de séparateur, a une longue histoire avec la brasserie. L'utilisation du séparateur dans le processus de brassage n'est donc pas nouvelle. Étant donné les nombreuses applications techniques du séparateur de nos jours, il est intéressant de faire un point sur son évolution. Alors que l'utilisation d'un séparateur n'était intéressante au départ que pour les grandes brasseries d'un point de vue économique, divers développements techniques et technologiques offrent aujourd'hui de nouvelles possibilités d'application en microbrasseries.

Séparateurs pour l'industrie brassicole

Le premier séparateur dans le processus de brassage fut un clarificateur, utilisé pour la séparation des levures. Des innovations techniques telles qu'une turbine pour l'évacuation de liquides, un bol a débourbage automatique des solides, des systèmes d'étanchéité Hydo-hermétique, une alimentation douce des produits, un design hygiénique et surtout, des concepts d'entraînement économes en énergie, ont servi de base à de nouvelles applications en brasserie.

Les progrès techniques en matière d'automatisation ont également permis l'intégration dans des systèmes complets, ce qui a considérablement amélioré leur utilisation et, par conséquent, l'adoption du séparateur.

Le séparateur peut traiter tous les processus de clarification courants des brasseries. En utilisant la différence de densité entre les particules solides et liquides, la force centrifuge est utilisée pour accélérer le processus naturel de sédimentation. Dans ce procédé de séparation solide-liquide, les levures, composants du houblon et les troubles à chaud sont séparés en continu du moût ou de la bière. Le processus de séparation est décrit ci-dessous.

Fonctionnement du séparateur

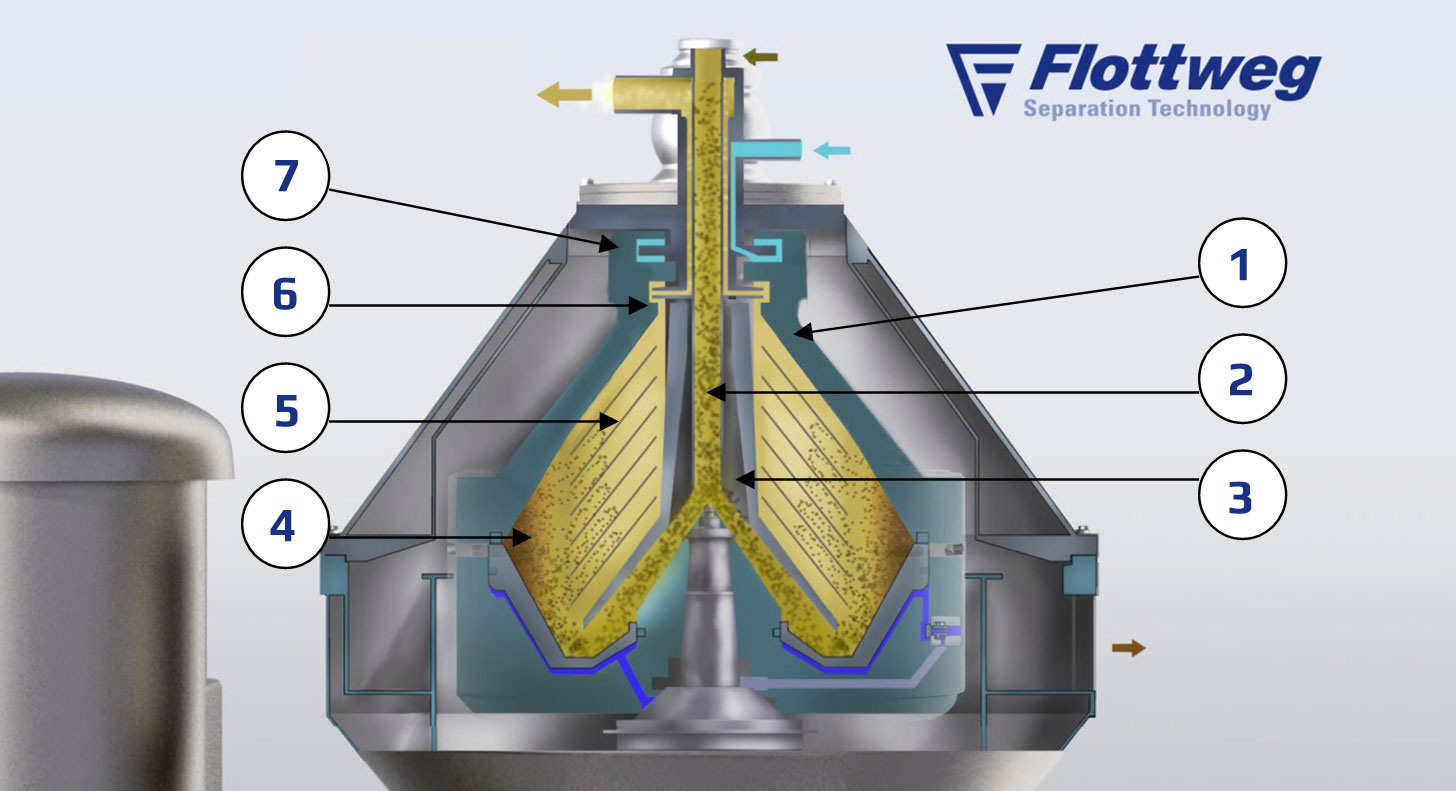

Coupe transversale 1 : Bol du séparateur

Le processus de séparation proprement dit a lieu à l'intérieur du bol du séparateur (1), en particulier dans le système d'assiettes intégré. Le mélange liquide-solide est acheminé vers le bol rotatif à travers le tube d'alimentation fixe (2). À son entrée, son débit est progressivement accéléré par le distributeur (3) pour s'adapter à la vitesse périphérique du bol au moyen d'éléments d'entraînement. Le produit est guidé vers le haut sur le bord extérieur du système d'assiettes. En raison de la force centrifuge agissant sur le produit, une partie des solides se déposent à l'extérieur dans la partie conique double du bol et s'accumulent dans la chambre à boue (4). Le liquide et les résidus de solides sont guidés vers l'intérieur à travers la pile d'assiettes (5). Les fines particules solides sont ensuite séparées entre les assiettes. L'espace entre les assiettes se situe entre 0,4 et 0,5 mm selon l'application. À ce niveau, la très courte trajectoire de sédimentation entre les assiettes permet également de séparer de fines matières turbides. Les solides séparés sont guidés vers la face inférieure de l'assiette suivante par la force centrifuge agissant vers l'extérieur, glissent vers le bas le long de l'assiette et s'accumulent également dans le compartiment des solides. Une petite partie des solides reste dans le liquide et est guidée vers le haut jusqu'à la turbine fixe (6). Ceci est comparable à une roue de pompe, qui transporte le liquide séparé sous pression vers les autres étapes du processus. La garde hydraulique (7) remplie d'eau assure l'hydroherméticité et l'étanchéité du séparateur de l'intérieur, et évite ainsi la prise d'oxygène dans le produit.

Facteurs influant sur la performance de séparation

La conception des séparateurs est réalisée en usine en tenant compte des conditions d'exploitation prévues. Il faut tenir compte de paramètres tels que le débit souhaité et la charge de matières solides en suspension attendue, ainsi que le degré de séparation souhaitée. Différentes propriétés du produit telles que la viscosité ou la différence de densité entre le solide et le liquide sont à la base d'une bonne séparation.

Le tableau 1 ci-dessous donne un bref aperçu des paramètres avec lesquels la performance de séparation (degré de séparation) peut être influencée positivement.

La mesure essentielle de la capacité d'un séparateur est la surface de clarification équivalente, dont le calcul inclut la force centrifuge. Cette dernière est également appelée indice de centrifugation, valeur c ou facteur d'accélération.

|

Coupe transversale 2 : Bol du séparateur avec boîtier

|

Paramètre |

Facteur influent |

Remarque |

|

|

Temps de Passage |

Débit |

variable dans une certaine mesure |

|

|

Force centrifuge |

Rayon |

prédéterminé à la fabrication |

|

|

Surface de clarification équivalente |

Rayons des assiettes |

prédéterminé à la fabrication |

|

|

Trajectoire de sédimentation |

Distance entre assiettes |

variable jusqu'à un certain point (réglage d'usine) |

Tableau 1 : Vue d'ensemble de l'augmentation théorique de la performance de séparation (degré de séparation)

Les différents domaines d'application du processus de brassage dans lesquels les séparateurs sont utilisés.

Séparation du trouble à chaud

Pour la séparation du trouble à chaud, les séparateurs peuvent être une alternative au whirlpool. Grâce à sa construction simple, le whirlpool est la meilleure alternative en matière de coûts d'exploitation. Cependant, le séparateur présente des avantages en matière d'encombrement et de réduction possible du temps total de refroidissement, ce qui se traduit par une charge thermique plus faible.

Clarification de la bière jeune/verte

L'ajustement de la quantité de levure peut être nécessaire comme base d'une fermentation secondaire et d'une maturation définie et maîtrisée. Il est ainsi possible de contrôler le taux de la levure via l'ajustement du trouble.

Clarification de la bière avant filtration

Le séparateur est le plus souvent utilisé pour réduire la quantité de levure ou pour standardiser le taux de levure (via le trouble) avant la filtration. Ainsi, non seulement la consommation de Terre de diatomé peut être réduite, mais une prolongation de la durée de vie du filtre de parfois plus de 50 % confirmée à maintes reprises est un avantage décisif.

Arrêt de la fermentation

L'élimination de la levure par séparation du moût légèrement fermenté est un moyen rapide et efficace d'arrêter la fermentation dans la fabrication de bières sans alcool.

Ajustement de la turbidité pour les bières troubles

Les exigences du client en matière d'homogénéité des bières naturellement troubles ne se limitent pas au goût, mais concernent également l'aspect. En séparant la levure, le séparateur peut influencer spécifiquement un élément générateur de turbidité, et définir la turbidité restante de la levure dans le produit. Pour cette application, différentes options de commande sont également disponibles, telles que la commande du by-pass, le contrôle de la vitesse de bol (manuel ou automatique) ou l'ajustement du débit.

Clarification de la bière (dernière étape avant la mise en bouteille)

L'utilisation du séparateur comme étape finale avant la mise en bouteille est spécifique au pays de production, et dépend du type de bière ou est basée sur la philosophie de qualité de la brasserie. Il faut toutefois noter que le séparateur ne permet pas une séparation à 100 %, et que certaines levures et particules solides avec une turbidité généralement de < 1µm et des protéines en suspension peuvent rester dans la bière.

Filtration de la bière sans terre de diatomé

Afin de permettre une exploitation rentable, une grande partie des systèmes proposés pour la filtration de la bière sans terre de diatomé nécessite un séparateur en amont pour l'élimination de la levure, des matières en suspension, des adjuvants de filtration et des stabilisants, en partie utilisés dans les étapes précédentes du processus.

Récupération de la bière à partir des levures soutirées

Un séparateur peut également être utilisé pour la récupération de la bière à partir des levures soutirées. Par rapport aux systèmes alternatifs, une dilution de la lie avec de l'eau est nécessaire pour un processus parfait et surtout économique en cas de concentration élevée de levure dans l'alimentation.

Production de cidre

La production de cidre jouit actuellement d'une grande popularité en Amérique du Nord, et de nombreuses brasseries s'en servent comme secteur d'activité supplémentaire. Selon les besoins, la tâche de séparation est similaire à la clarification de la bière ou à l'ajustement du trouble, et peut être prise en charge par des séparateurs à bière classiques.

Nombreuses applications - un seul séparateur

Techniquement, toutes les applications de séparation brièvement décrites précédemment peuvent être réalisées avec la même machine. Il n'est pas possible de faire une déclaration générale sur les cas où l'utilisation multiple a un sens. Pour ce faire, il faut prendre en compte certains facteurs au cas par cas, et notamment les durées de fonctionnement, les combinaisons d'applications, les exigences et les attentes des différentes applications.

Le choix d'une solution de séparation

Si les intervalles d'entretien recommandés sont respectés, il n'est pas rare que les séparateurs soient utilisés plus de 20 ans. À cela s'ajoutent des aspects majeurs, comme un design approprié et l'influence sur la qualité de la bière. Il est donc essentiel de se faire conseiller avant d'effectuer un choix. C'est pourquoi Flottweg propose des machines d'essai de différentes capacités de traitement pour faciliter la prise de décision. Les installations sont conçues de manière à pouvoir être intégrées rapidement aussi bien dans la brasserie que dans les procédés existant, en particulier pour des capacités de traitement faibles (10 à 100 hl/h). La figure 3 montre un exemple d'installation compacte avec armoire électrique, le panel de vannes et le séparateur de bière Flottweg AC 1200-420 hyg. (10 – 70 hl/h). Il suffit de réaliser les raccords électriques et de connecter les conduites d'alimentation et de refoulement à l'aide de tuyaux flexibles.

Figure 3 : Installation pilote AC 1200-420 hyg.

Conclusion :

Même si la bière peut être brassée sans technique de séparation centrifuge, le séparateur est devenu une unité importante dans le procédé de brassage. En effet il n'est pas seulement une alternative pour des raisons économiques et qualitatives, mais il offre également un grand potentiel d'optimisation pour les différents sous-processus. Selon ses besoins, cet outil spécialisé peut également être utilisé comme outil polyvalent. Dans les deux cas, il peut participer à un processus de brassage flexible, de haute qualité et économique.

Consulter le catalogue des centrifugeuses pour Brasseries Flottweg